真空渗氮工艺及应用

真空渗氮是使用真空炉对钢铁零件进行整体加热,充入少量气体,在低压状态下产生活性 N 原子渗入、并向钢中扩散而实现硬化的;而离子渗氮是靠辉光放电产生的活性 N 离子轰击,并仅加热钢铁零件表面,发生化学反应生成氮化物实现硬化的。

工艺流程:

真空渗氮时,将真空炉排气至较高真空度(1×10-1Pa) ,然后将真空炉内工件升至(530~560) ℃,同时送入以氨气为主的,含有活性物质的多种复合气体,并对各种气体的送入量进行精确控制,炉压控制在665Pa,保温(3~5) h 后实施炉内惰性气体的快速冷却。根据不同的材质,经此处理后可得到(20~80) μm硬度为(600~1500) HV 的硬化层。

应用:

铝挤压模采用真空渗氮后比液体氮碳共渗、气体渗氮耐磨性改善约2~6倍。无论是缝隙模还是中空型材模,挤出的铝型材表面白亮光滑,单重增加率低,成品合格率增加。这是因为模具微小的缝隙处都可得到硬化,达到要求的硬度。

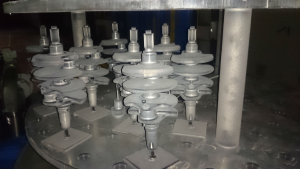

压铸模具常采用4Cr5M oSiVl 钢制造,截面尺寸较大( >120mm) 时,或者压铸合金温度较高时,如高于600℃甚至700℃时采用析出硬化型钢,日本有 YHD钢,我国类似牌号有2Cr3M o2NiVSi。压铸模具工作时,因集中性的急冷急热,服役条件过酷,表面易发生热冲击裂纹、热粘着、熔损、浸蚀等缺陷。对压铸型腔模以提高抗热冲击性能为主,以防止龟裂发生;对铸芯或浇口、顶杆等以提高抗粘着、熔损、浸蚀为主。国外的压铸模型芯真空渗氮后有寿命延长5~8倍的报导。在某汽车制造企业,正规接受真空渗氮的模具达45t/月。单重最大的达500kg,尺寸最大达1200mm ×750mm×750mm。

塑料模具真空渗氮常用材质为各类不锈钢,含 Cr调质钢( 如3Cr2M o 钢) 和马氏体时效钢( P21钢或其改良型) 。真空渗氮处理后,因其尺寸变化很小,约(2~5)μm,所以可以在模具制造终了后进行。其他硬化方法,如高频淬火、真空淬火后的尺寸变化令加工者担心和烦恼,所以真空渗氮是塑料模具一种理想的热处理方法。如不锈钢1Cr18Ni9型模具处理后,硬度可达(1200~1600) HV 而尺寸没有变化。某汽车零件制造公司,压铸一种热硬化树脂成形零件,在浇口附近的顶针热磨损很厉害,原使用 H13钢氮碳共渗处理,压铸4000件后,因尺寸变化不能使用。现改用不锈钢1Cr18Ni9钢实施真空渗氮,压铸30000次还未发生尺寸变化。真空渗氮还使模具容易得到镜面的效果,因为处理后表面粗糙度在0.5μm 以内,用金钢石研磨膏可很容易再度获得模具表面的镜面状态。

(文章来源于网络,如不允许转载,请联系我司删除。)