铝型材热挤压模具的热处理

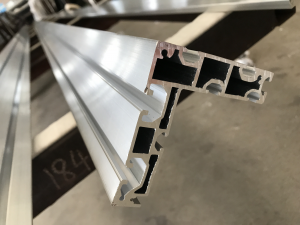

铝型材的生产是采用挤压工艺成型的,模具是处于高温状态工作的,所以,承受着巨大的挤压力和摩擦力,因而,要求模具有较高的耐磨性及抗热疲劳性。

模具的选材从最初的3Cr2W8V1发展到采用了4Cr5MoVISi钢,其基体硬度为HRC48~52,再进行表面渗氮强化处理,这是众所周知的。模具的失效形式普遍存在磨损报废、开裂报废、热疲劳裂纹报废及变形报废等形式,它与柴油机、汽车发动机的曲轴、连杆或汽车半轴的报废形式截然不同,所以,它的选材及其表面强化的生产方式有很大的差别。那么,铝型材热挤压模具,在选定合格材料的条件下,只有确定其常规热处理与表面强化工程的最佳方案,才能获得优质、高产、低消耗的产品。

模具的常规热处理方案选择的好坏,直接影响到模具的产品质量。挤压模具常规的热处理工艺较为简单。一般的加热淬火工艺为1020~1050℃淬火,560℃两次回火。其中淬火的加热方式会影响模具寿命。

真空加热这种加热淬火的方式,生产成本高,但产品质量有保证,是目前模具加热淬火发展的主流方向。真空加热淬火的质量高低,视真空炉的结构及模具的加热冷却方式等一系列工艺而定。但总的来说,它是优于氧化性加热、盐浴加热、保护气氛等加热方式的,而且为模具进行下一道工序——表面强化创造了良好的条件。真空加热淬火的发展过程为真空油淬-气淬-高流速气淬-高压气淬。主流的气淬真空加热炉,炉膛体积能够达到800mm^800mm^1100mm,装料量达800kg,并可在6bar的高温高压下冷却,可以通过计算机控制其冷却过程。

模具淬火经精加工后,需要进行表面强化,也就是表面渗氮处理,才能获得理想的表面性能。

设备选择:SIMUWU公司生产的VOGQ系列真空热处理炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)