别克自动变速器零件在低压真空渗碳炉上的热处理

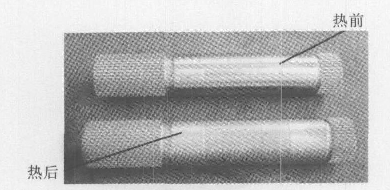

别克轿车 4T65E 变速器的部分零件由于选材、形状设计的原因,其热处理变形很难控制,最典型的是主减速太阳轮轴这样的薄壁型零件。该零件采用 SAE 4130退火态焊接无缝钢管,轴承档壁厚只有2mm,且热后轴承档采用磨削+抛光工艺,单边加工余量只有0.02mm。按照常规可控气氛渗碳淬火工艺处理后,零件的变形很难控制,轴承档外径失圆变形严重的达到0.10mm 以上,造成轴承档磨不出,两端外花键的M值热后波动量也较大,从而影响装配,成品合格率只有 70%左右。

真空渗碳是在高温下脉冲式通入渗碳气氛(纯的丙烷气)和保护气氛(纯氮气)而进行的高速渗碳过程。此过程中炉内氧含量极低,常规工艺中的主要控制参数碳势是无法进行测量的。对于真空渗碳过程,最主要的工艺参数是渗碳温度、真空度、每个脉冲的节拍和气体流量。

上海汽车股份有限公司汽车齿轮总厂根据零件的热处理技术要求,使用法国 ECM 工业炉公司专利技术——低压渗碳工艺模拟软件进行计算机模拟分析,并生成整个热处理的工艺程序,然后输入到用户生产现场的计算机上执行。

设计真空炉专用装料夹具

因为气淬和油淬的冷却介质不同,在冷却方式、介质和工件的接触方式、介质的循环和冷却方式等方面都有较大的差异,所以在使用气淬工艺时零件装料夹具的设计是十分重要的环节。上海汽车股份有限公司汽车齿轮总厂针对气淬的特点,为主减速太阳轮轴零件设计了专用料具。淬火采用高纯氮气,气淬压力1.6 MPa。

使用效果

采用低压真空渗碳新工艺后,主减速太阳轮轴的热后合格率由原来的 70%提高到 99.5%以上,超过了美国通用的质量水平,彻底解决了该零件以前在装配时出现的质量问题。

经济效益

由于零件合格率的提高,并且在热处理过程中省去了后清洗和清理喷丸工序,从而大大降低了该零件的制造成本。

其他优势

低压真空渗碳和高压气淬技术是目前国际上较为先进的热处理新技术,与传统的气氛渗碳油淬工艺相比有许多优势。

a.真空渗碳速度快。采用高温渗碳工艺,可明显缩短工艺时间(节省 20%~40%),并减少零件在高温下的保温时间,有利于减少高温畸变。

b.高压气淬的淬火烈度比油淬低,在保证零件硬度的前提下,零件的冷却变形量也小很多。

c.高压气淬不存在油淬过程中的3个阶段,仅有对流传导过程,工件易得到较高的硬度。

d.低压真空渗碳过程中不存在氧原子,可以避免工件表面不良组织出现,提高工件的服役性能。

e.处理后的工件表面清洁度高,无须后清洗和清理抛丸工序,降低生产成本。

f.环保性好。无火帘,无SO2、CO的排放问题。

总结:

对于变形要求比较严格的零件,用户可以考虑在低压真空渗碳炉上,进行新工艺试验研究。当选择合适的工装和新的低压真空渗碳工艺时,在低压真空渗碳炉上,可以解决这些零件的技术问题。由于零件的变形比较小,可以整体缩短零件的加工工序,以及降低热后的磨削量,因此可以极大地降低零件的生产成本。

设备选择:SIMUWU公司生产的RVN系列真空渗氮炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空渗氮过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)