微间隙冲裁模具的真空淬火

真空淬火技术是近年来发展起来的新工艺。利用此工艺对微间隙冲裁模具进行处理。能达到模具的高硬度、高耐磨、微变形,高寿命等苛刻要求。所谓微间隙冲裁模具,泛指凸凹模配合的双面间隙在0.003~0.01mm间的冷冲裁模具。

我厂生产的碱性蓄电池,其极板骨梁系采用厚度为0.05mm或0.10mm的薄钢带制造。首先将薄钢带在300~600次/min的高速冲床上冲出直径为φ2mm的密排小孔,制成极板骨架,然后再经一系列工序制成极板。因极板需要量极大,故骨架冲孔模具便成了决定产品产量和质量的关键模具。

模具工作时,一因被冲裁带材太薄,且孔缘不允许出现毛刺(飞边),故凸凹模配合间隙必须控制在0.01mm以下;二因凹模长度尺寸较大(230mm),φ2mm首孔与尾孔间中心距不能改变,所以凹模热处理后弯曲变形及长度变形均须控制在0.08mm以下;三因模具须承受高速冲床的服役条件,故要求模具有高硬度、高耐磨、微变形和高寿命。

这时若使用常规的盐浴炉淬火,不能满足变形要求,为此我厂采用了真空炉进行淬火处理。

真空淬火工艺是近年来飞速发展起来的一项新技术,与普通淬火相比,具有工件淬火后表面光亮、无氧化、无脱碳、无增碳、变形小、硬度均匀、综合机械性能好、无公害、劳动条件好等特点。这一切也在我们的生产实践中得到了充分证实。因此可以说,真空热处理是工件及模具热处理的发展方向。

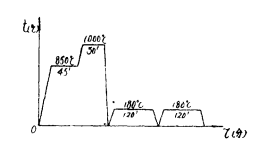

骨架冲扎模凹模材料选用Cr12MoV钢,热处理工艺方案如图:

真空室内,每炉次装入两块凹模,两块凹模的工作面(小孔内径中2mm的面)相背,使得每块凹模的工作面面向加热体。开启其空泵,抽真空至4pa以下,通电升温至工艺温度,经一段时间保温后,关泵停止

抽气并同时开启充气阀充入氩气,到真空室内氩气压力略高于一个大气压时,真空室下部活门自动打开,凹模在氩气包围中因自重跌入油槽淬硬,同时停止充氩气。待凹模冷却至100℃以下时转入硝盐浴炉回火,处理后的凹模硬度为HRC58~62。

淬火与回火工艺温度的选定

Cr12MoV系高碳高铬钢,具有淬透性高、体积变量小、耐磨性高等优点,缺点是共晶碳化物易偏析,易发生淬火异常变形及脆化。一般来说,Cr12MoV钢采用低温淬火(950~1000℃)及低温回火(~200℃),可获得高硬度和较高韧性,而抗压强度稍低采用中温淬火(1030℃)及中温回火(460℃)可获得较好的强韧性、抗断裂能力提高,采用高温淬火(1100℃)及高温回火(500~520℃)可获得较高硬度与抗压强度,但韧性太差;变形量随淬火温度高而加大。

对于骨架冲孔凹模,既考虑其综合机械性能指标,义要兼顾把变形量控制在最小限度,故制订了预热→低温淬火→低温回火的热处理工艺方案。此工艺方案若仍用盐浴炉加热淬火,大部分工件将满足不了变形要求,改用真空加热淬火后,成品合格率达100%。

保温时间的选定

在真空状态下,加热主要靠热辐射完成,由于辐射线具有方向性,故工件向辐射面的表面较快被加热,背辐射部分和工件芯部主要靠工件本身的热传导实现加热,因此,工件在真空炉中的加热速度要比一般的箱式电阻炉或盐浴炉缓慢,工件的实际温度比炉温要低一些。因此为保证工件的均匀加热;保温时间应长于盐浴炉和箱式炉加热。据大量文献资料介绍,真空淬火加热保温时间应为盐浴淬火加热保温时间的4~6倍。此外,由于面向加热体的面和背向加热体的面有一定温度差,有文献介绍该温差约在4~10℃之间,所以为了保证凹模工作面的淬火硬度,我们每炉次处理两块凹模,并将两者的工作面相背,以使其面向加热体。

真空度的要求

在真空状态下加热时,为了不致Cr元素从工件中蒸发造成表层贫Cr而使淬火硬度下降,我们用真空机组的前级机械泵,将真空度维持在4~0.1Pa,实践证明,这已经能充分满足使用要求。

工件原始光亮度愈高,则经真空淬火后的光亮度也愈高,对于模具的工作面,光亮度能够满足使用要求就够了。影响真空油淬工件表面的光亮度的主要原因为∶淬火前充入真空室内氩气所含杂质(氧气、水分等)的污染和淬火油的污染。

在其它加工工艺相同、服役条件相同的前题下,经真空淬火处理的凹模比盐浴淬火处理的凹模服役寿命提高了4~6倍,与国外许多文献介绍的实例吻合。其原因如下∶

1.模具表面无氧化、无脱碳

工件表面的氧化会使表层及晶间生成氧化物,受力时易在表层产生裂纹,裂纹的扩展将导致工件失效;同样,工件表面脱碳后与芯部材料成份不同,淬火时表面可能出现屈氏体、珠光体或铁素体,而芯部生成马氏体,造成极大组织应力。在外力作用下,表层易生裂纹,导致工件失效,加之表层硬度低、耐磨性差,更使工件提早失效。而真空淬火能确保工件表面无氧化、无脱碳,这是提高工件服役寿命的关键所在。

2.真空脱气、脱脂的净化作用

金属中极微量的气体元素∶氮、氢、氧及其化合物,在晶界上沉积将剧烈降低其机械性能,尤其是韧性和疲劳强度。而工件在真空状态下加热时,金属中的微量气体元素将向表层扩散,由表面逸出,并由真空泵排出。同时真空加热也逸散了金属表面的微量氧化物,使处理后工件表面净洁光亮,表面净化效应有利于工件综合机械性能指标提高。

3.真空热处理减小了变形

真空加热主要以辐射方式导热,工件的升温速度缓慢,表芯温差小,工件各方向胀缩一致,组织转变均匀,从而减小了热应力及组织应力引起的变形。真空淬火的变形量约为盐浴淬火变形量的为1/3~1/10,满足了原设计提出的苛刻变形要求。

4.显微组织好

在金相显微镜下观察,经真空热处理后的工件,比之盐浴处理,表层显微组织致密、均匀、碳化物分布均匀,晶粒度较细、残余奥氏体量减少,工件硬度均匀,从未发现过软点,使得工件的机械性能指标提高,延长了使用寿命。

设备选择:SIMUWU公司生产的VOGQ系列真空油淬炉炉是处理此类真空淬火工艺的优质产品,良好的温控精度和温控均匀性确保了真空淬火过程的有效进行。SIMUWU拥有十多年的销售制造经验,远销欧美亚洲发达地区,是广受好评的真空炉产品。

(文章来源于网络,如不允许转载,请联系我司删除。)