硬质合金先进技术在大规格顶锤制造中的应用

伴随着超硬材料行业的发展历程,顶锤材料在相当一段时间内维持中细晶粒 8%Co 的材质不变,而支撑顶锤使用寿命不断提高的重要因素,是硬质合金新工艺技术应用于顶锤生产制造上的结果。顶锤生产企业陆续引进了冷等静压技术、新的湿磨工艺、压制工艺,采用了低压烧结等硬质合金先进技术,对产品制造中的缺陷进行了重点控制,产品质量和稳定性得到很大提高。

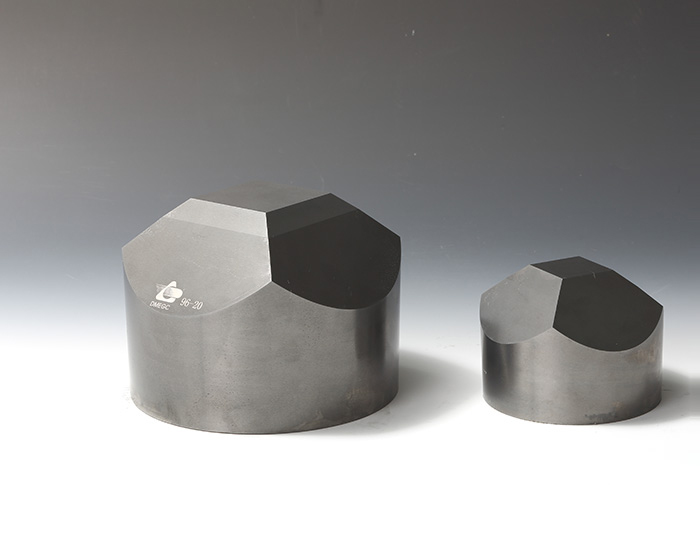

目前,大规格六面顶锤已经主导了中国超硬材料合成腔体市场,细品、亚微细品硬质合金也成为了顶锤新材料发展的重要方向,其抗压强度、抗弯强度有了大幅提升,同时随着硬质合金先进技术引入到新材料顶锤的生产工艺上,使新材料大顶锤实际应用效果达到相当高的水平,金刚石生产锤耗已控制在<1kg /万克拉,最好效果为0.15~0.3kg /万克拉。

本文对硬质合金先进技术在大规格顶锤产品上的应用进行总结,特别是针对细晶、亚微细晶硬质合金大顶唾高性能的保障技术,重点分析其发展趋势。

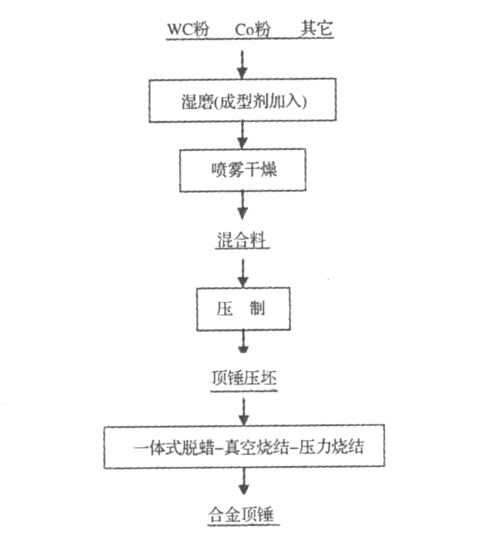

硬质合金生产的工艺流程中,混合料制备、压制成型、烧结是三个主要工序。可倾式滚动球磨、搅拌球磨、喷雾干燥。冷等静压、低压烧结、脱蜡烧结一体化等硬质合金整套先进技术已成熟应用于数控刀片、球齿、棒材等高性能、高精度、小规格的产品上,而对于大规格硬质合金顶锤的制备,还未系统应用。为实现我们的目标,根据细晶粒、亚微细晶粒顶锤的技术现状,借鉴数控刀片、球齿、棒材生产工艺技术系统应用的经验,将硬质合金先进制造技术整套体系引入大顶锤的生产中是非常必要的。工艺流程见图。

在这一技术体系中,特别是混合料喷雾干燥以及脱蜡烧结一体一低压烧结的先进技术,能使大型顶锤的生产工艺提质换代,整体控制水平得到大幅提升,工艺流程缩短,人为影响因素减少,生产环境大为改善,资源能源消耗降低,更加适合细品、亚微细晶粒顶锤质量过程控制。

混合料喷雾干燥

合金质量在很大程度上取决于混合料的质量。湿磨+机械制粒生产工艺,设备简单,但工序较长,于燥与制粒需由两个工序分开完成,物料易氧化、脏化,而且生产自动化水平低,产量低,所生产的混合料质量较差。

湿磨+喷雾干燥生产工艺,投资大,设备复杂,但生产自动化水平高,整个干燥流程都在密闭状态下进行,能对密闭设备的氧含量进行实时监控,从而确保混合料的氧含量在允许范围内,生产出的混合料流动性能好,松装密度稳定,粒度分布均匀,产量大,能满足高质量、高性能、大批量硬质合金生产的需要。湿磨+喷雾干燥生产工艺虽然在数控刀片、球齿、棒材、轧辊等产品上应用,并取得了很好的效果,但应用于顶锤大体积实心体,又是细晶粒材料,混合料的压制性能必须得到充分保证。

混合料粒度及组成的控制

运用喷雾干燥过程的控制手段,控制料浆黏度、喷嘴大小、喷雾温度及压力等参数,可使顶锤混合料的松装密度及粒度组成满足顶锤压制要求,并且达到每批料及各批次之间的基本均匀,使混合料的压制性能得到量化、稳定的控制。

压制成形

等静压成形是制备大规格尺寸压坯最好的成形方式。它能有效地减少压坯内部孔隙,使烧结后的合金组织结构致密、均匀,从而提高合金的抗断裂强度和使用寿命。采用了模压+冷等静压复压处理的工艺压制大规格顶锤,对提高压坯密度及其均匀性及消除顶锤内部缺陷起了较好的作用。采用喷雾料后,稳定、均匀、流动性好的不同批次混合料,其振实密度可基本保持不变,为混合料直接冷等静压、提高压坯尺寸控制精度、减少加工量提供了工业化推广的条件。

一体式脱蜡烧结——低压烧结工艺

真空——热等静压烧结在顶锤生产中已经普及,目前硬质合金生产中最先进的气压烧结炉是将硬质合金的脱除成型剂、烧结、热等静压功能集中于一体、生产时一次完成的烧结设备,其非常适合对碳量控制要求非常严格的低结细品粒硬质合金的烧结。在超细棒材的生产中,大多采用此种烧结炉,而行业内其他厂家生产顶锤所用的压力烧结炉,一般不带脱蜡功能。有的厂家采取先在钟罩炉中脱蜡再转入压力烧结炉中加压烧结的方法,由于脱蜡预烧温度低,半成品强度差,大顶锤不易搬运,同时产品脱蜡后若未及时烧结极易增氧,不利于细晶粒顶锤的碳量控制,甚至造成脱碳;有的厂家则先用多气氛真空烧结炉将顶锤脱蜡、真空烧结后,再用压力烧结炉加压烧结的方法。虽然最终均采用了压力烧结,但相对而言,脱除成型剂、烧结、热等静压一次完成的工艺,流程短,效率高,人为影响因素少,碳量控制更稳定,结构更均匀。

随着硬质合金先进技术的应用,大规格顶锤的使用寿命已达到了相当高的水平,满足了金刚有行业目前的使用需求。在超硬材料产业快速发展的前提下,合成大腔体的继续发展和已有腔体的”挖潜”,对细晶粒大规格顶锤的材质和顶锤质量的稳定性提出了更高的要求,硬质合金先进技术的系统运用,是保障顶锤质量的发展趋势。

设备选择:SIMUWU提供的RVS真空烧结炉是处理此类工艺的优秀产品,具有均温性好,温控精度高等特点。SIMUWU提供专业的工程师团队,能够解决生产过程中遇到的各种问题,致力于给客户最方便快捷的体验。

(文章来源于网络,如不允许转载,请联系我司删除。)