真空低压渗碳热处理重载齿轮

重载齿轮一般在使用过程中受到较大的扭矩,零件在长时间服役时为保证动力高效平稳的传输.对其疲劳性能有着较高的要求,这类零件一般采用渗碳淬火的方法来提高硬度,改善材料内部组织,以提高零件的综合使用性能。传统气氛渗碳热处理技术较为成熟,在重载齿轮渗碳热处理领域有着广泛的应用,但也存在着渗碳周期长、零件表面存在内氧化以及零件清洁度差等诸多缺点,随着产品设计要求的提高,传统气氛渗碳热处理技术已逐渐不能满足未来产品的设计需求。

真空渗碳热处理技术具有生产效率高、无氧化、清洁等特点,可以弥补气氛渗碳热处理的不足,目前在乘用车领域有着广泛的应用,但在商用车变速箱领域相关应用较少。

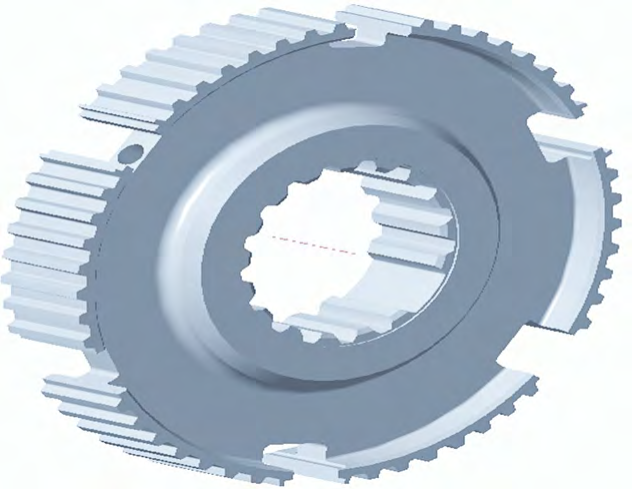

处理零件为重载商用车变速箱用某型号同步器齿毂,同步器可以在手动变速箱中实现换挡同步,齿毂为同步器中核心零部件之一,零件具体尺寸根据不同箱型设计所定,典型结构如图所示,外圆直径φ150 mm 左右,有效厚度在20~30 mm 之间,在使用过程中受到周期性载荷,对其齿部接触疲劳强度和表面耐磨性有着较高的要求。零件材料为20CrMnTiH合金钢。

工艺对比

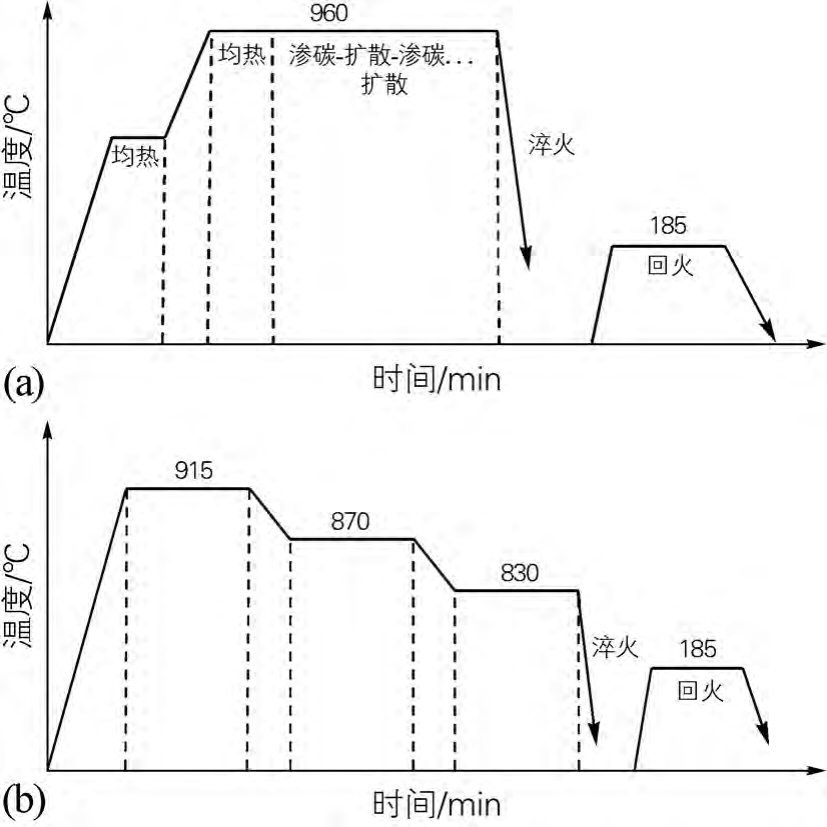

真空试验在真空渗碳热处理炉上完成,试验工艺为真空渗碳+油淬(高压气淬)+回火,淬火温度为960 ℃,渗碳工艺总时间为305 min,具体渗碳淬火工艺曲线见图,采用饱和值调整法循环通入乙炔和保护氮气进行表面渗碳和内部扩散;传统气氛渗碳淬火试验在箱式气氛炉中完成,试验工艺为气氛渗碳+淬火+回火,使用丙酮和甲醇以及氮气作为渗碳气氛,淬火温度830 ℃,渗碳工艺总时间为 205 min,工艺曲线见图。因传统气氛渗碳温度较真空渗碳温度低,加热冷却时到温所需时间短,整体工艺时间也较短。

对比了20CrMnTiH合金钢同步器齿毂在真空渗碳+油淬、真空渗碳+高压气淬以及气氛渗碳+油淬3种工艺热处理后显微组织、硬度及热处理畸变的区别,主要有以下几点结论∶

1)真空低压渗碳技术在晶间氧化、非马氏体组织控制上相对传统气氛渗碳有较大的优势,热处理后几乎无晶间氧化和非马组织的出现,有利于改善渗碳热处理后零件次表层组织状态,提高产品使用性能。

2)受零件结构影响,对于真空渗碳和气氛渗碳,在均为油液淬火的前提下,齿根处同深度下的硬度低于齿面在距离0.4mm渗层内真空渗碳后材料硬度可维持一较高水平基本不变,而气氛渗碳后硬度从表面到心部会持续降低。

3)淬火过程对零件热处理畸变有着重要的影响,零件在高压气淬过程中冷却缓慢,导致内外温差小,各部分的畸变情况更加均匀,径向和周向均表现出较好的变形协调性,相比油液淬火在热处理畸变控制上具有一定的优势。

设备选择:SIMUWU公司生产的VOGQ系列真空热处理炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)