止动弹簧真空热处理

止动弹簧是调速器补偿器体中的重要零件之一,在工作过程中通过止动弹簧固定调节螺套的位置,从而调节发动机在中低速时的油量。由于该零件厚度仅为0.5mm厚度极薄,在热处理加热和冷却过程中极易产生变形,零件表面如发生脱碳或增碳,对零件的机械性能影响极大,所以探索止动弹簧的热处理工艺有着重要意义。

止动弹簧的工作状况要求该零件应具有高的弹性极限和疲劳极限,应具有较好的塑性,以及具有尽可能高的强度和屈强比。如果硬度过高,塑性和韧性差,容易产生脆性断裂;反之,如果硬度过低,塑性和韧性好,但弹性不足。为了兼顾以上几个方面性能和考虑到经济性,止动弹簧的最终热处理的技术要求为430~500HV10,材料选用65Mn-P-T-0.5钢带冲压而成。钢带的主要成份(质量分数%)为:0.62~0.70C、0.17~0.37Si、0.90~1.20Mn、≤0.25Cr、≤0.25Ni、≤0.04P、≤0.04S。

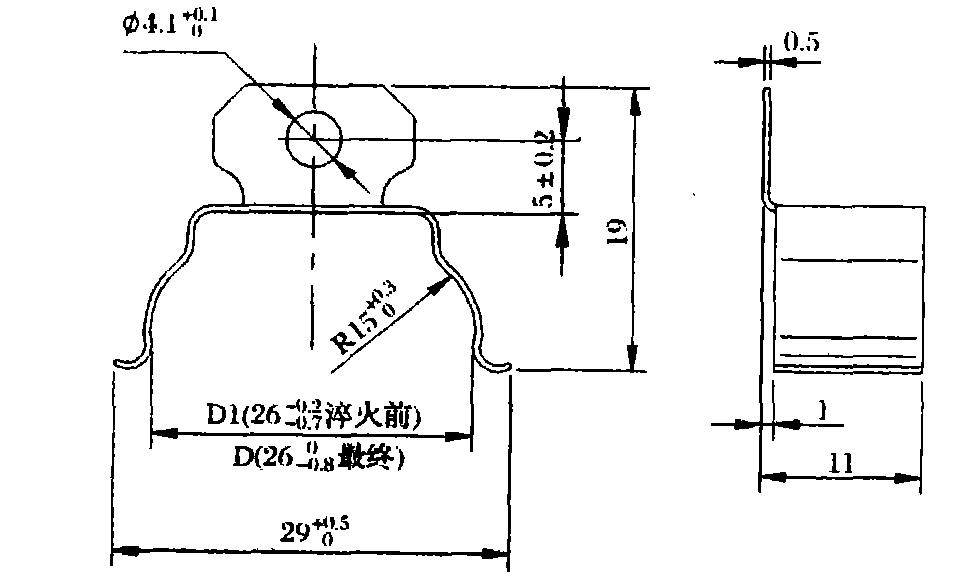

图示是RQV调速器补偿器体中的一种典型的止动弹簧零件示意图,其主要工作面是止动弹簧内侧的圆弧面。

工艺流程:

- 预先热处理:

预先热处理采用真空再结晶退火(又称中间退火),是为了保证冲成形的精度,对落料后的零件进行退火处理的一种方法,以适当降低材料的硬度,提高材料的冷塑变形能力及有效防止冲成形时开裂,具体可按如下步骤进行:

①装夹具 零件经去油和清洗干净后再装夹具,把零件侧排放且均匀装于专用网盘中,再把装有零件的网盘装入料筐,一料筐可装30盘零件。装炉方式对减少零件变形和硬度均匀相当重要,零件装至网盘高度的一半,零件上下层之间留有一定间隙,以保证加热时炉内气氛对流和零件受热均匀,这样还可以减少零件和网盘的变形延长网盘的使用寿命。

②再结晶退火 再结晶退火在双室油淬气冷真空热处理炉中进行,退火温度取AC1以下,即(680±2)℃到温后保温90min后缓冷至500℃转移至冷室充氮气冷却,随炉冷却30min后出炉,以上整个处理过程都有计算机程序自动控制。退火后得到球状珠光体组织,硬度在170~190HV10。经过再结晶退火再冲成形可以消除落料过程中的冷成形加工硬化,以利于冲压成形,避免零件在冲成形过程中开裂,还可以延长冲模的使用寿命。

- 最终热处理工艺:

最终热处理工艺具体可按如下步骤进行:

①装夹具 零件去油清洗干净后装夹具装夹具方法同真空再结晶退火时的装夹具方法。

②真空淬火 真空淬火采用双室油淬气冷真空热处理炉加热,操作人员只需在自动控制柜上可编程序器中调用相应的程序,生产时采用自动进出料。为了保证零件受热均匀,先将零件加热至(750±2)℃,在此保温35min,然后再加热升温至(830±2)℃,在此温度保温90min,整个过程中真空度不低于20Pa,保温结束后冷室充氮气增压至-0.05MPa~-0.06MPa,油冷淬火要求油温≤60℃,淬火冷却后得到的是细针状马氏体组织,用HVA-10A维氏硬度计测量其硬度,硬度为785~825HV10。

③去油清洗 淬火后的零件需在去油槽中去尽油渍,并在热水槽中清洗干净,温度为90℃~95℃,再用压缩空气吹干。

④回火 弹簧淬火后就必须及时回火,以适当降低硬度和脆性,减少或消除内应力,提高弹簧的弹性极限、塑性和韧性,从而提高弹簧的使用寿命。回火设备选用井式回火炉,把淬火后的零件加热至(390±10)℃,保温90min,出炉后在空气中冷却至室温,可得到细小均匀的回火屈氏体基体组织。用HVA-10A维氏硬度计测量其硬度,硬度为453~465HV10。

设备选择:SIMUWU公司生产的RHVB系列真空钎焊炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空钎焊过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)