静导向叶片环的真空钎焊工艺

全氢冷300MW汽轮发电机,定子线圈、转子线圈及铁心都靠多级风扇产生的氢气流进行冷却。该多级风扇的结构为七级压缩,原生产工艺繁冗,钢板需刨薄后按叶片形线冲孔,叶片与叶片环氩弧焊后真空钎焊,生产周期约需6个月。现采用新工艺再次进行工艺开发。新工艺采用线切割割孔,优化氢弧焊及真空钎焊工艺,在极大缩短制造周期的前提下风扇焊接质量也得到了极大的提高。

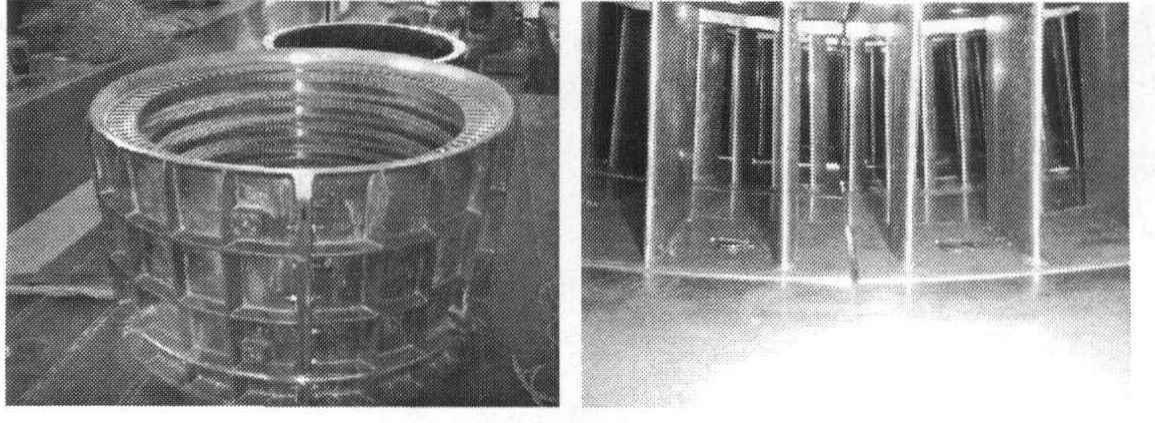

叶片环材料为1Cr18Ni9反磁不锈钢,刨槽后厚度有4.8mm与5.3mm两种规格,其中尺寸较小的静叶片环叶片孔最窄处宽2.47mm,最宽处也只有4.03mm。原冲孔工艺属于薄板小孔冲裁,冲裁性能极差,且由于冲裁时不锈钢发热严重,孔内壁存在咬焊及向下拉的趋势。同时与叶片孔配合的叶片由于锻压模具在锻造过程中的制造误差,与叶片孔的配合间隙难以保证图纸要求,后期装配叶片需花费大量工时,一台份4068片叶片靠原手工打磨修配需要近两个月。

为按时完成项目,考虑了线切割、激光切割及水刀切割三种割孔工艺。比较三种工艺,激光切割速度最快,但由于激光是汇聚光源,穿过钢板后在孔的上下切口会产生近0.07mm偏差的斜度及厚0.01mm的氧化层,加上叶片本身锻压成型的误差,钎焊缝的最大误差可达0.24mm,不利于保证钎焊质量。水刀采用高压水射流夹杂细磨料对钢板进行切削,但精度介于0.1~0.25mm之间,虽不产生氧化层但精度更低。线切割相较于前两者,速度最慢但加工精度最高。综合比较,孔工艺确定为慢走丝线切割,为提高效率,先在每个叶片孔的内部使用激光熔透出一供线切割机穿丝的小孔,将四块内外环钢板叠成一叠后穿入线切割机钼丝进行切割。

氩弧焊

装配好的叶片环夹入工装中紧固约束,焊接顺序为内外环交错跳档施焊,避免局部过热导致该位置变形严重,每次约焊10道焊缝,焊枪不摆动,焊缝余高不小于0.4mm。氩弧焊结束后,在真空钎焊之前将叶片环置于校形架上校形,在无约束情况下,校形后环两端翘起偏离校形架平面的距离不超过0.8mm,以保证后期与导风圈装配后不至于应力过大。

真空钎焊

氩弧焊后叶片叶根处存在尖端开口,易产生应力集中。在发电机运行过程中,机组的振动对焊缝可能存在较大影响造成裂纹扩展。为消除这一影响,在叶片与叶片环内侧需用钎焊填满,焊缝位置为长焊缝横向漫流,常规钎焊加热方法对该位置焊接质量极难控制,容易造成中间断空;加热温度不均匀使叶片环产生变形造成部件扭曲,导致无法装配进导风圈叶片环槽;以及不锈钢多次反复受热造成不锈钢长期处于敏化区间温度,造成晶间腐蚀,影响部件的使用性能。

钎料规格

钎料选用原上海钢铁研究所生产的QNi3,对应现国标牌号BNi82CrSiB。

该镍基钎料可满足400-600℃环境温度中使用,经小样试验,剪切强度可达180~250MPa,优于过去的产品数据。由于难以保证钎焊缝各处均满足钎焊间隙要求,因而选用的钎料有粉状与非晶箔状两种。间隙合格位置使用混合特定的粘合剂的粉状钎料粘附在焊接位置表面,间隙较大位置使用不锈钢薄片夹非晶钎料箔片填充。钎料涂覆区域为自叶片尖端往下两侧2/3叶片长度。

焊接过程

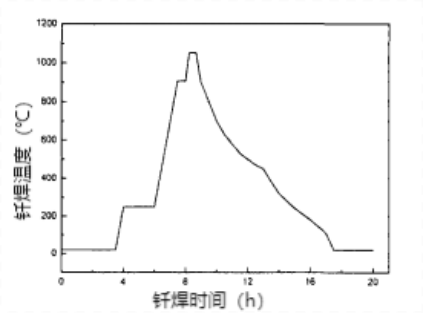

叶片环平放于炉内均温区,多层叠放,层与层之间用刚玉块隔开。钎焊前为保证钎焊孔内清洁度,需先对工件消除因氩弧焊加热后产生的氧化层。通过对比酸洗、机加工及炉内光亮退火三种方式的钎焊试样抗拉强度,光亮退火方式试样的综合性能要优于其余两者。为保证钎焊面光洁度,在光亮退火完毕出炉后需再次检查孔内光洁度,如仍未达到要求则需进行二次光亮退火。之后才能涂敷钎料准备实施后续真空钎焊过程。每件叶片环下部位置涂抹阻流剂,避免因钎料添加过量造成熔滴滴落至炉内置于下方的叶片上,影响导风圈进风效果。钎料熔化区间为900~1100℃。由于炉内达到钎焊温度后真空度只能达到2×102Pa,为进一步提高钎焊质量,需在炉内进行特殊的工艺处理将真空度提高至10°Pa,以满足部件焊后的光洁度要求及钎缝的填缝质量。钎焊过程温度曲线见图2,光亮退火温度曲线与钎焊过程相同。焊接完成后,降温过程使用循环水冷却水管使叶片环温度快速通过450~800℃的不锈钢敏化区间,减少晶间腐蚀程度,以提供更好的使用性能。

焊后检验

56 件单个1/4 环共计2392条焊缝均未发现气孔及未钎着等表面缺陷,对两件静叶片环与导向叶片环试验件的剖面结果显示内部钎料填充饱满,无断空出现。叶片环及焊缝颜色呈银白色,无经高温氧化现象。变形情况较进炉前无明显变化,两端翘曲程度仍小于0.8mm,表明炉内温度均匀,经固溶处理后原机加工及氩弧焊残余应力已释放完全。

设备选择:SIMUWU公司生产的RHVB系列真空钎焊炉是进行工模具真空钎焊工艺的优质产品,良好的温控精度和温控均匀性确保了真空钎焊过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)