热作模具钢4Cr5MoSiV1的真空热处理及氮碳共渗

在塑料模具上,用4Cr5MoSiV1热作模具钢制作的推杆(简称为EPN)是在机械载荷和工作温度交变的条件下工作。为了提高其抗疲劳性,必须通过热处理途径使之具有高的热疲劳抗力、高的屈服点、高的断裂韧度、抗氧化性和抗热磨损性。在经过真空热处理后心部硬度为40~45HRC,气体氮碳共渗后的表面硬度为900HV以上。EPN 的实际使用寿命可达50万次以上。

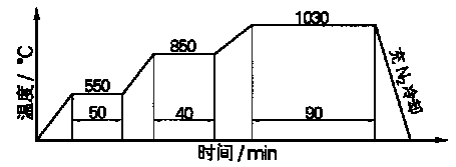

采用立式真空炉进行处理,由于EPN均为长杆状,故淬火、回火采用上吹入下吹出方式冷却。加压冷却时的压力为0.16MPa,从工艺开始至结束整个操作过程全部自动完成。对4Cr5MoSiV1钢,为了减少模具的热应力和促进奥氏体的均匀化,在达到奥氏体化温度前,必须采用分段预热,同时由真空炉在低温阶段的加热特性所决定,也要求有预热,所以升温时采用550℃×50min和850℃×40min两段预热,另外在升温过程中为增加对流传热及防止在高真空下铬元素的蒸发,必须向炉内回充纯度99.999%以上的氮气。对EPN,在升温过程中回充N2 的炉内压力为266Pa,以提高加热效率。

通常4Cr5MoSiV1钢的奥氏体化温度范围为1000~1050℃,以1030℃为最佳。在此温度下所得到的晶粒度为ASTM9级”,我们采用的淬火工艺为550℃×50min+850℃×40min+1030℃×90min,淬火时采用的氮气压力为0.16MPa,冷却工艺曲线如图。由于4Cr5MoSiV1钢含有较多的铬,具有优良的淬透性和淬硬性,在620~650℃回火后的硬度仍可保持45HRC的水平。

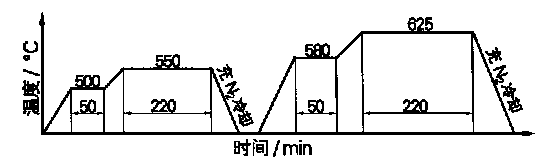

我们采用两次回火,其回火工艺为550℃×220min+625℃×220min,回火采用的压力为一0.045MPa,回火工艺曲线如图。淬回火处理后,EPN 的淬火硬度为54~55.5HRC,回火硬度为42~43.4HRC。

众所周知,真空炉处理的优点是工件变形小,使用寿命长。推杆 EPN 最终得到的心部硬度为40~45HRC,具有良好的强度和韧性配合。同时4Cr5MoSiV1钢制EPN有高的抗回火能力、热疲劳抗力、屈服点和断裂韧度。

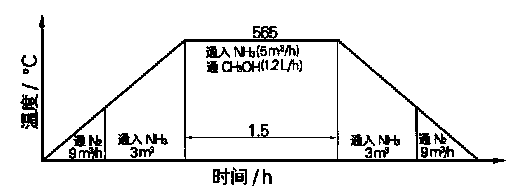

氮碳共渗在井式气体渗氮炉中进行。工件渗氮后的表面颜色为均一的银灰色,有效渗层厚度为0.03~0.04mm,化合物层厚为0.002~0.003mm,表面硬度在900HV以上。氮碳共渗过程完毕后,开动鼓风机,向炉膛内鼓入冷风,加速工件的冷却,以减少脆性相,降低渗层脆性。该炉全部自动运行。

EPN的氮碳共渗介质为氨气和甲醇,工艺为565℃×1.5h,工艺曲线如图。EPN经氮碳共渗后,表面硬度>900HV,耐磨性高。

SIMUWU公司生产的RVGQ真空气淬炉,RVN系列真空渗氮炉是完成此类工艺的绝佳选择。其工艺性能能完全满足此类热加工的需求,拥有良好的温控精度,均温性和气淬均匀性。全程PLC控制,生产方便快捷。

(文章来源于网络,如不允许转载,请联系我司删除。)