高速钢真空热处理

高速钢的真空热处理因为绿色低碳生活的大力提倡而得到迅速发展。不少专业工具厂和热处理厂都相继建立了真空热处理车间,经真空热处理的产品数量和品种大幅度上升。这一切是和真空热处理的优良特性分不开的。

真空的基本知识

将工件置于正常大气压以下负压空间加热和保温,称为真空加热。这一负压空间称为真空。负压的程度用真空度Tor(托)或Pa(帕)来表示。根据真空度的大小,通常将其划分为4级∶

低真空————105~102Pa

中真空————102~10-4Pa

高真空————10-4~10-5Pa

超高真空————小于10-5Pa。

目前真空热处理炉的真空度大多在10³~10-4 Pa。工件在真空炉中加热时,在真空装置中除残存的空气外,还有很多气体来源,如工件内放出的气体、装置内壁吸附的气体、炉衬材料内放出的气体以及向装置内渗漏的气体等,所以必须用真空泵进行排气,以保证所要求的真空度。真空度愈高,气体的压力愈低,炉内气体分子数量愈少,杂质量也就愈少。

真空加热的特性

钢在真空中加热时会产生在其他介质中加热时所没有的特性,获得特有的效果。

(1)表面保护作用

钢在含氧、水蒸汽和二氧化碳等氧化性气氛中加热时会发生氧化和脱碳,但在真空中加热时,因氧化性气氛的含量极低,即氧的分压很低,可使钢避免氧化和脱碳。

(2)表面净化作用

当炉内氧的分解压小于氧化物的分解压时,不仅可以防止氧化,而且可以使钢表面已有的氧化物发生分解而去除,从而获得光亮的表面。

(3)脱脂作用

工件表面的切削冷却液、润滑剂、防锈油等在真空下加热可以分解成氢、二氧化碳和水蒸汽,并在抽气过程中排出,这种现象称为脱脂。钢件表面事先未严重污染或要求不太严格的情况下,在真空加热之前可以不进行清洗。

但在实际生产中,一般预先进行脱脂处理,以防止或减轻对真空系统的污染。

高速钢真空加热工艺

预热

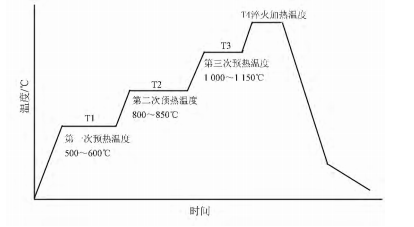

在盐浴淬火时,预热一般采用1~2个均温平台,即500~550℃;820~880℃。但真空淬火时,由于加热介质与工件的热交换速度缓慢,需再增加1个高温均温平台。如图:

加热

加热包括升温、透烧及保温3个过程,其目的是为了获得一定合金度的奥氏体,同时又保持细小的晶粒。在真空热处理时,因加热速度慢,均热(保温)时间长,加之增加了高温均温平台,必须选择略低于盐浴淬火的加热温度,否则易产生晶粒长大和不均匀性,一般可视工件的形状尺寸、使用要求和材料原始组织情况较盐浴温度降低10~30℃。

真空淬火工艺

(1)真空油淬

早期的高速钢真空淬火,有采用真空油淬的工艺,即在双室真空炉中实现密闭式的油冷淬火。油槽置于前室之下,油温可控,真空淬火用油与一般淬火油不同,要求其蒸汽压低于0.0133~0.00133Pa (10-4~10~5 Tom)。这是为了保证在常用的真空度1.333Pa(10-2Torr)左右不发生大量蒸发,并保证前室处于负压时仍有足够的冷却能力。油面的压力对油的淬硬能力有极大影响。在低于0.05 MPa 时,就可能丧失对高速钢的淬硬能力。

真空油淬的缺点,除失去(气淬)应有的银白色,需清除油污等之外,主要是表面层有微量渗碳,厚度约几十个微米,近表面处含碳量可达2%。故对高速钢刀具,真空油淬的工艺已很少应用。

(2)真空气淬

真空加热后的喷气淬火可以避免上述油淬表面渗碳、油污及其出入油带来的其他缺点,获得银白色表面及完全无脱碳无渗碳的表层。喷气的流量和压力决定了某种气体对工件的冷却能力。喷射装置(风机动力)一定时,压力是决定因素。

回火

真空淬火后的回火有采用真空回火或在井式炉内用保护气氛回火的,均为高速钢的二次硬化回火,其机理与常用的盐浴炉和气体炉回火基本相同。

设备选择:SIMUWU公司生产的VOGQ系列真空热处理炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)