MIM工艺设备

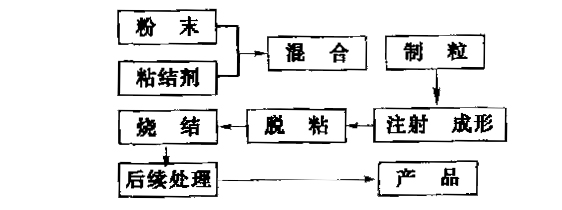

金属粉末注射成形(Metal Powder Injection Molding,简称MIM)是将现代塑料注射成形技术引入粉末冶金领域而形成的一门近净形成形技术。MIM的基本工艺过程如图所示∶首先将固体粉末与有机粘结剂均匀混合并制成粒状注射料,在加热状态下用注射成形机将其注入模腔内冷凝成形,然后用化学溶解或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。MIM可直接制造出具有最终形状的零部件,且产品精度高、组织均匀、性能优异、生产成本低,因此赢得了关注和重视。该技术被誉为“当今最热门的零部件成形技术”。

混炼设备

混炼工序是MIM工艺的重要工序。由于MIM工艺对注射料的特殊需要,混炼设备应能满足MIM均匀一致,无团聚,不改变化学成分,不产生后续工艺无法消除的缺陷。目前广泛采用的如双行星混料机、单螺杆挤出机、活塞挤压机、双螺杆挤出机、双偏心轮混料器、Z型叶轮混料器。

其中双螺杆挤出机由两根相互啮合且旋转方向相反的锥形螺杆组成,采用高压油泵恒温加热,可使混合料沿加热了的挤压管形成均匀、薄的圆筒状产品。剪切速率高,混合料均匀,各向同性,是实验室最常用的混料机,但设计制造费用高。

双行星混料机是由两个相互垂直作行星运动的转子组成的,加热均匀,快速准确。装填容积可按比例扩大,清理方便。在实际生产中经常被应用于粘结剂和金属粉末的最初高精度混炼。它是费用、生产能力和混合质量三者的最优化,广泛应用于MIM工业生产中。

对于亚微米级的细粉末来说,双行星混料机很难得到均匀的混合料。Z型叶片混料器为卧式结构,由一对Z型叶片组成,主要有拌缸,拌桨,加热棒组成。拌桨通过浸泡在夹套内导热油中的加热棒加热,热效高,耐腐蚀,能保证原料化学性能。

密炼机适用于金属粉末与粘结剂的密炼。输出轴转速可平滑调节,效率高,可满足不同材料不同配方的要求,获得较好的组织均匀性,较高的生产率和良好的工作环境。

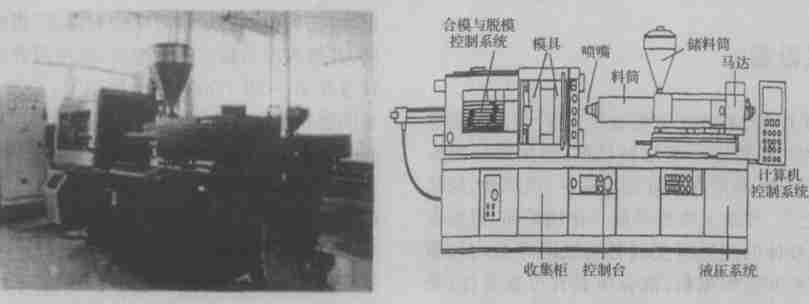

注射成形设备

MIM技术与塑料注射成形技术最大的相同点就是注射成形工序及其设备。即MIM技术可借用注塑机或对其加以技术改造就可用来进行金属粉末和粘结剂注射料的注射成形。金属注射成形工艺就是将金属粉末与热塑性材料(如聚苯乙烯)混合物,在一定的温度和压力下注入模具内成形。注塑机最初是柱塞式,此后新型的注射工艺和相应的注射设备不断涌现,如双回路注射成形机、双模板注射机、无拉杆注射机、全自动注射机、电磁动态注射成形机等。其中双模板注射机把塑化和注射分开,塑化由挤出机稳定塑化。柱塞注射机稳定均匀,计量准确。双模板、无拉杆注射机大大简化了注射机锁模系统。全电动注射机以电动机械驱动结构代替液压动力传动系统,扭矩提高,传动速度和行程控制准确。在实际生产中,由于螺杆注射机柱塞到射嘴的压力几乎保持一致,注射参数能得到准确的控制,因此被广泛应用。

脱蜡设备

脱蜡是MIM生产过程中最困难和耗时最长的工序,因此MIM产业发展和先进快速的脱蜡技术密不可分,如在真空或通入气氛气体将逐步脱除的粘结剂带出炉外,将脱除的粘结剂集中冷却以利于对炉体进行快速清理,从而缩短脱蜡时间。同时,环保还要求脱蜡炉能对脱蜡产物进行有效的处理,避免脱蜡产物对环境造成污染。对于石蜡基粘结剂,真空热脱蜡最适用,溶剂脱蜡可与热脱蜡结合使用。催化脱蜡脱蜡时间最快,成形性和保形性好,可实现批料和连续生产,是目前脱蜡设备的发展趋势。

真空脱蜡炉可适用于金属和陶瓷粉末制品烧结前的脱蜡和预烧结。额定工作炉温为950℃,最高试验炉温1100℃,额定工作压力可达1Pa,充气压力(绝对压力)0.15MPa。由炉体、捕集系统、真空系统、充气系统、外循环冷却系统、电器控制系统等部分组成。真空系统由旋片式真空泵一多级过滤器一罗茨泵真空泵组成,可满足获得所需的材料或制品对真空设备性能的需要。

烧结设备

烧结即是在真空或气氛下高温加热从而使成形脱粘坯达到最终致密化。按烧结压力可分为常压烧结和加压烧结按工作方式分为间断式(每次装卸料须停炉)和连续式(装卸料可在不降温的情况下进行)两类。按加热方式大体上可分为电阻加热电炉和感应加热电炉,它们又可分为对烧结体直接通电加热和间接通电加热两种形式;按烧结温度不同,可将烧结设备分为中温烧结炉(900~950℃)和高温烧结炉(1100~1700℃);按保护气氛的不同又可分为空气烧结炉,氢气烧结炉(如钼丝炉、不锈钢管式氢气炉),真空烧结炉等。

真空烧结炉

在工业应用中,真空炉的工作温度一般在600 ~2200℃,真空度在1~0.0001Pa。零件在真空中加热或烧结的优点是零件易脱气、脱硫、脱氧及使有害杂质蒸发分离,避免零件氧化。真空烧结可使用纯度适宜的保护气氛气体作为低压渗透性气体,促进烧结,避免与气体反应,广泛应用在各种金属、合金、陶瓷、硬质合金、永磁合金以及其它高熔点金属与其碳化物、硼化物等金属间化合物和氧化物的烧结中。近年来,在粉末冶金工业乃至金属注射成形工艺中,真空炉应用愈来愈广泛。在设备方面和保护气氛气体炉不同,真空系统、炉体等必须对外部气体保持良好的气密性。

后处理设备

在金属注射成形产品生产工艺中,部分产品在烧结后还需进行后续处理,以进一步提高产品性能和质量。经常用到的有如∶研磨、喷砂、表面处理(蒸汽处理、渗碳、碳氮共渗)、浸油及热处理等。研磨可去表面毛刺,喷砂对烧结或热处理过的MIM零件表面进行粗糙表皮、氧化皮清理。蒸汽处理也称发蓝处理,多用于铁基MIM 及粉末冶金产品中,提高致密度和防锈性能。热处理可修整高温烧结后的MIM零件氧化表面,进一步消除空隙和烧结应力。MIM产品所用的热处理设备与钢铁热处理设备稍有不同,如退火、回火、正火热处理可在真空烧结炉中进行。

设备选择

SIMUWU生产的RVS系列MIM烧结炉以及MIM脱脂炉是能够满足相关工艺的优质产品。脱脂炉能够快速稳定的脱去零件内的粘结剂,并且收集至专门的容器中,以便于环保安全的进行处理。烧结炉的高均温性和高温控准确度决定了其烧结品质的优异性,同时也能负担一定的热处理功能。良好的售后服务能够满足客户的各类需求,远销海外发达国家以及东南亚国家,生产方便,物美价廉。

(文章来源于网络,如不允许转载,请联系我司删除。)