滑阀分组件真空钎焊工艺

真空钎焊是一种在真空中不施加钎剂焊接零件的工艺方法,可用于难以焊接的材料和结构,能得到光洁致密且具有优良力学性能和抗腐蚀性能的钎焊接头,接头热应力小,变形量可控制在极小的范围内。

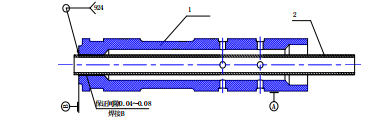

飞机发动机加力控制系统附件压比调节器在工作中是通过滑阀分组件带动空气活塞旋转(700r/min)来实现调节作用的,因此滑阀分组件在工作中承载着较大的力矩,其中滑阀分组件的滑阀体与管的焊接采用真空钎焊的工艺方法实现。

钎料的选择∶

钎料在满足钎焊后接头强度的情况下,钎料钎焊温度应低于管材的固溶温度(1030℃),钎料还应满足焊后滑阀体在淬火——回火调质处理过程中(在910℃保温30~40min)钎焊缝不被重熔。所以选择的钎焊温度应在910~1000℃之间,在此范围内钎料在毛细作用下比较容易填充钎焊间隙,与母材产生良好的合金化作用,从而形成足够强度的接头。为防止污染真空系统,钎料组元不允许含Zn、Cd、Li等易挥发元素或蒸汽压高的纯金属。

钎焊工艺

除正确选择真空度、钎焊温度、保温时间等起着决定因素的工艺参数外,钎焊间隙、氩气纯度、零件的清洁度、升温速度、冷却速率等因素也会严重影响钎焊质量。

钎焊间隙

钎焊间隙,影响因素是多种多样的,生产中常采用工艺试验来确定,而不是通过公式计算出结果,因此银基钎料的钎焊间隙应主要考虑几个方面∶

采用银基钎料通常钎焊间隙在 0.02~0.15mm之间选择,当装配间隙小于0.04mm,抗剪强度较大。钎料对母材的物理化学性能以及钎焊过程中的相互作用特性,钎料对母材润湿性好,钎焊间隙可小一些,异种材料钎焊,钎焊间隙的选择以被钎焊特性差的材料为依据。钎焊体表面光洁则毛细填缝作用变差,液体钎料难以在整个接头面流布,易产生空穴使接头强度下降,因此对钎焊面应适量粗化。钎道较长的钎焊接头,钎焊间隙应适当增加,应有一个较佳的匹配值。

通过试验确定滑阀体与管真空钎焊间隙为0.06~0.1mm之间,理想的范围应在0.04~0.08mm之间,这是因为零件镀铜后,管子孔径尺寸不均匀,尺寸产生偏差,需进行铰孔,使该间隙更加合理。

氩气的纯度

高纯度氩气在真空钎焊过程中是作为减少液体钎料蒸发压和强迫冷却的介质。在高温时,微量的氧和水分就会使钎焊面受到氧化而变色,使液体钎料表面张力增大,引起润湿性能下降,毛细作用减弱,从而使钎料的填缝性能受到影响。一般情况下冷却真空在5×10~Pa,炉温在1000℃以上,氩气中含氧量应小于4ppm,水分不大于10ppm。目前使用的是99.99%的高纯度氩气,能够满足工艺要求。

清洁度

一定要认真做好钎焊前除油、脱水、清理工序,进炉前不允许重新污染。装配零件、放置钎料环操作过程,一定要带洁净棉织手套。

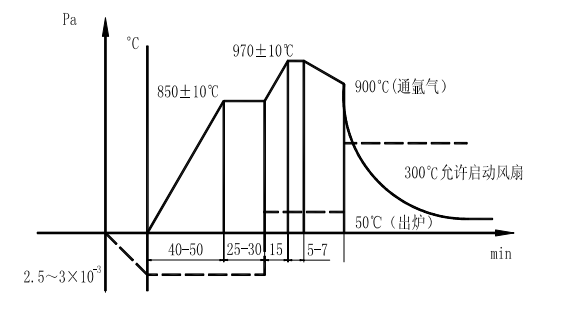

加热温度与被钎焊零件的结构、使用的钎料及放置等有着密切关系。一般它包含升温速率、钎焊温度等,每阶段的设置均对整个工艺过程产生极其重要的作用。

加热功率

所焊材料(母材)是由lCrl8Ni9Ti不锈钢与合金钢25Cr3MoA组成,而这种奥氏体不锈钢在900P以上是碳化物析出危险区,因此在升温加热过程中在该区内应迅速加热:但装配时钎焊接头几乎被全部遮蔽,不能直接辐射加热,应适当延长保温时间,以缩小零件的表面升温差。这两者升温方式造成了工艺矛盾,故钎焊加热到接近钎料固相线附近的温度时,暂停加热,稳定温度保持一段时间,其目的是减小零件之间的温度梯度,使焊件各部分的温度均句一致,较好解决了不锈钢导热差、钎焊接头被全部遮蔽的矛盾。稳定温度设定在(850±10)摄氏度,保温25〜30min后充高纯度氩气,使炉内压力升至10Pa以上。防止母材碳化物析出和钎料主元素在高真空、高温状态下蒸发。

钎焊温度及时间

钎焊温度及钎焊时间是整个工艺过程关键工艺参数,一般对于奥氏体不锈钢的做法是选择高出钎料液体相线30~50℃效果较好,保温5~7min,过高的钎焊温度,会使钎料低熔点的组元蒸发,还会使母材晶粒长大,破环母材强度。

冷却温度

冷却温度对钎焊接头质量影响也较大,过慢冷却会引起母材强度下降,一般情况下,加速冷却有利于提高接头强度。但因为两种母材热膨胀系数有差异,过快冷却易产生裂纹,形成气孔。

设备选择

SIMUWU公司生产的RHVB-H高温真空钎焊炉是处理此类钎焊工艺的优质产品,采用PLC自动控制,良好的温控精度和温控均匀性确保了真空钎焊过程的有效进行。SIMUWU公司拥有十多年的真空炉销售制造经验,远销欧美亚洲发达地区,是广受好评的真空炉制造商。

(文章来源于网络,如不允许转载,请联系我司删除。)