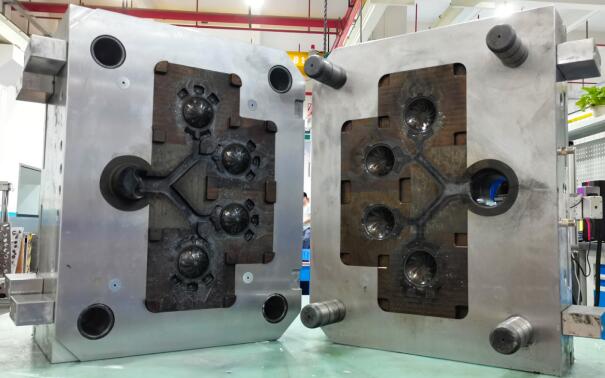

压铸模零件的真空热处理

对于小型汽油机零件的生产而言,压铸模是十分重要的关键部件。压铸模具的寿命会显著地影响工厂的生产。据统计,模具成本费用中,材料费占15%,加工费占80%,热处理费占5%。但是通过对热处理工艺的改进,可以有效地增加模具的使用寿命,相对于传统热处理工艺,真空热处理工艺可以将压铸模的寿命从2万次左右提高到10万次。从而大大减少生产成本,提高生产效率。

工艺流程:

模具的热处理可以分为以下几个阶段:原料→球化退火→加工→去应力退火→淬火→回火→氮化。

1 退火

包括锻造后的球化退火和模具制作过程中的去应力退火两部分。

其主要目的∶在原材料阶段进行结晶组织的改良;方便加工而降低硬度防止加工后变形和淬火裂纹而去除内应力。

(1)球化退火。

模具钢经锻造后,钢的内部组织变成不稳定的结晶,硬度高切削困难,且此种状态的钢,内应力大,加工后容易变形和淬裂,机械性能差,为使碳化物结晶变成球化稳定组织须进行球化退火。

(2)去应力退火。

对有残留应力的模具钢进行机械加工,加工后会产生变形,如果机械加工后仍留有应力,则在淬火时会发生很大的变形或淬火裂纹。为防止这些问题发生,必须进行去应力退火。去应力退火工序是模具制造过程中不可缺少的重要工序,在模具制作过程中需要进行三次去应力退火

(1)在切削掉原材料体积的1/3以上形状或对原材料厚度1/2深度加工时,加工余量留有5~10mm,进行第一次去应力退火。

(2)在精加工留有余量(2~5mm)时,进行第二次去应力退火。

(3)在试模后,淬火前进行第三次去应力退火。

2 真空淬火

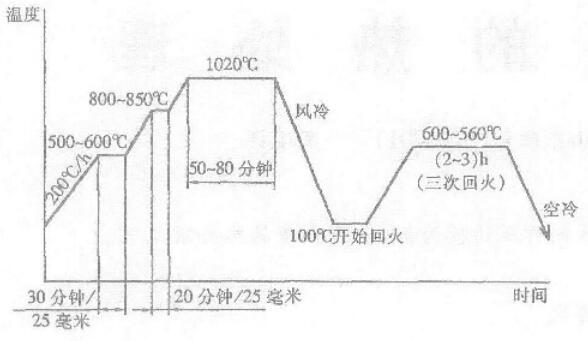

真空炉淬火工艺如下:

(1)淬火前∶采用热平衡法,提高模具加热和冷却的整体一致性。对凡是影响到这一点的薄壁孔、沟槽、型腔等,都要进行填充、封堵,尽量做到模具能均衡加热和冷却同时,注意装炉方式,防止压铸模在高温时因自重而引起的变形。

(2)模具的加热∶在加热过程中要缓慢加热(用200℃/h升温),并采用两级预热方式,防止快速升温造成模具内、外温差过大,引起过大的热应力,同时减小相变应力。

(3)淬火温度与保温时间∶要采用下限淬火加热温度,均热时间不宜过短或过长,一般由壁厚和硬度来确定均热时间。H13钢淬火硬度与保温时间的关系曲线见图2.

(4)淬火冷却∶采用预冷方式,并通过调节气压与风速,有效的控制冷却速度,使之最大限度地实现理想冷却。即∶预冷到850℃后,增大冷却速度,快速通过“C”曲线鼻部,模温在500℃以下则逐渐降低冷却速度,到Ms 点以下则采用近似等温转变的冷却方式,以最大限度地减少淬火变形。模具冷却到约150℃时,关闭冷却风机,让模具自然冷却。

3 回火

淬火的模具冷却到约100℃时,就要立即进行回火,以防止继续产生变形,甚至开裂。回火温度由工作硬度来确定,一般要进行三次回火。

4 氮化处理

一般压铸模经淬火、回火(45~47HRC)后就能使用,但为了提高模具的耐磨性、抗蚀性和抗氧化性,防止粘模,延长模具的寿命,必须进行氮化处理。氮化层深度一般为0.15~0.2mm。

氮化后需要打光,磨去白亮层(厚约0.01mm左右)。

5 注意要点:

(1)模具的热处理变形是由于相变应力、热应力的共同作用引起的,受多种因素影响。因此,在正确选材的前提下,还要注意毛坯的锻造,要采用六面锻造的方法,反复镦拔。

同时,在模具的设计阶段就必须注意,使壁厚尽量均匀(壁厚不均匀时要开工艺孔)∶对形状复杂的模具,要采用镶拼结构,而不采用整体结构;对有薄壁、尖角的模具,要采用圆角过渡和增大圆角半径。

在热处理时要作好数据记录,长、宽、厚各方向上的变形量,热处理条件(装炉方式、加热温度、冷却速度、硬度等),为日后模具的热处理积累经验。

真空热处理设备选择: SIMUWU公司生产各种类型的真空炉产品,包括真空退火炉,真空气淬炉,真空油淬炉,真空渗氮炉,真空渗碳炉等。丰富的产品线可以满足各大制造厂的需求,远销欧美发达国家和越南等发展中国家,并且广受好评。

(文章来源于网络,如不允许转载,请联系我司删除。)