铝挤压工模具真空热处理

在铝材挤压生产中,工模具对实现整个挤压过程有十分重要的意义,热挤压工模具的性能不仅取决于材料因素,还与热处理有着密切的关系,影响工模具质量使用寿命的因素既多又复杂。

真空热处理的优势:

真空热处理指金属工件在真空度为10~1Pa 的物质空间中进行热处理工艺,是一种环保,无公害的热处理工艺,该工艺正在逐步推广和应用。其主要特点如下∶

(1)变形小,实践证明在真空炉中加热,氮气中冷却,ZZ-1介质油中淬火,工模具的最大变形量不大于0.05~0.1mm,而且变形均匀。

(2)可消除工件表面的腐蚀现象,在盐浴或吸热式可控气氛中,通常不能与碳势形成严格的平衡,工件表面会发生增碳脱碳现象,而在足够真空度中热处理的模具,可做到既不增碳,也不减碳。

(3)氧化作用被抑制,可实现无氧化加热的光亮热处理。

(4)简化工艺,可实现淬火后少加工或无加工工艺,降低加工成本。

(5)延长工模具使用寿命,实践证明真空热处理的工模具寿命比盐浴淬火提高三倍。

(6)真空淬火后的工模具硬度分布均匀,质量稳定,安全可靠,可快速加热和快速冷却,可实现全自动化和手动两种状态操节能省时,作等优越性。

真空热处理不当产生的问题

尽管真空热处理比箱式炉,盐浴炉淬火有很多的优越性,但在实际生产过程中,由于工艺制定,工件摆放、人员操作,回火不当等因素影响,还是会造成一些真空热处理缺陷。

(1)热处理硬度不均

在真空中加热的过程中由于气体分子稀薄,气体分子的平均自由程度随着压力的下降而显著增加,工件加热主要靠辐射加热进行,由于对流传导作用很少,靠近发热体一侧的工件的升温速度要比 “背阴” 处快, 因此工件的装炉方式不当,造成加热不均,导致硬度不均。

(2)变形量控制不当

工件从热室出来,关闭隔热门,送氮气进行气淬和入油冷却的过程中,由于气淬油冷的工艺不当,操作因素的影响,造成工件变形量大。

(3)表面光亮不够

真空淬火后的光亮度在真空炉内加热时随着真空度的变化而有很大的不同,当真空度为1Pa时,工件表面将形成薄氧化膜,光亮度能达50%以上,真空度在10~Pa以下,含氧量为0.13ppm时,光亮度为80%以上,另外真空淬火后的光亮度也与冷却介质的纯净度和组成、入油温度高等密切相关。

(4)有点蚀现象

工模具在真空加热时,蒸气压高的合金元素铬将在真空状态下发生挥发现象,蒸发出的气体金属粘附在炉子的低温部分,既污染工件表面,还会损坏真空加热炉,造成工件点蚀。

(5)局部表面有缺斑

工模具在入炉前,一定要将表面的油污用酒精清洗干净并用高压风吹干,如果有油渍存在,会造成表面缺陷。

挤压工模具制造工艺

挤压工模具全部采用4Cr5MoSiV,钢,该钢属于Cr-Mo系亚共析奥氏体钢,淬火温度高。

轧制的4C15MoSiV钢需要锻造消除各向异性,锻后应及时退火,去除锻造应力,改善组织,为最终热处理作准备。钢的锻造温度取1100~1160℃为宜,锻造时应保证加热均匀,烧透,不允许过热过烧,以免出现锻造裂纹,开锤先快打,酌情加重,随后再轻打,避免连续重打,严禁冷锤冷打。锻后随炉缓冷,及时退火,以防产生过大的内应力,这种内应力当时不造成毛坯的开裂和变形,最终会影响热处理的质量。模具棱角处要圆滑过渡,防止淬火开裂和变形,机械加工的精度和表面粗糙度要达到技术要求。

真空热处理工艺:

在开启真空炉前,一定要按照操作程序检查各电极与炉壳的绝缘电阻,不能小于1kΩ,充氮压力保证0.8MPa以上,冷却水压应在0.1~0.3MPa。

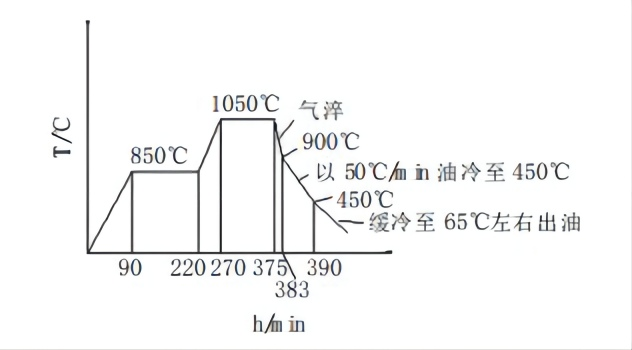

对于φ225×25的变端面挤压模具经850℃±10℃预热,保温时间为2.6min/mm,加速加热至1050℃步℃保温时间为0.5min/mm,淬火后尽快冷却至450℃,冷却速度至少达到50℃/min,工件表面温度至少在18min内冷却至450℃,直至表面温度在65℃左右出炉,模具在静止空气中表面温度冷却至50~30℃,立即装炉回火,减少变形。

减小工件变形的措施

①合理加热∶根据真空炉升温速度快、工件升温速度慢的特点,采用充分预热,提高真空炉加热温度的均匀性,同时利用背阴现象,混装大小不同的零件,合理摆放工件,使热量传达均匀,提高测温和控温精度,利用淬火温度下限加热保温,控制减少残余奥氏体量以减少工件变形。

②采用合理冷却技术∶对于大型复杂模具,可以填一些材料或遮盖一些零件,使模具各处冷却大致相同,在油淬时,根据工件装载量大小,形状等合理选用油搅拌的时间、速度、间隔、方向等。尽量减少工件在热态下运动,避免发生振动。对容易变形的零件,料筐应放在料盘上,料盘要平整,以防料筐变形引起工件的变形。

提高光亮度,消除点蚀真空淬火后的高光亮度主要是由于工件表面无氧化膜,附着在工件表面的油污和杂质被挥发而使工件充分呈现金属光泽的缘故,为了提高工件表面光亮度,首先要清理工件和料筐的表面,否则由于升温速度快而真空系统来不及将工件、料筐、炉体结构上的有机物全部抽掉,而影响工件表面质量。同时要控制加热速度,在加热过程中工件、料筐、炉体构件等吸附有大量的水气,在加热过程中这些水分大量解吸,若加热速度过大,则气体增多,真空度下降,残余氧分压超过一定数值造成工件表面氧化,因此要确保真空条件下的加热速度。

另外,合理选择真空度,对钢中蒸气压高的元素铬应防止其蒸发,否则表面严重丧失光亮度,甚至呈桔皮状态,造成点蚀,为防止铬元素蒸发,在900~1050℃加热保温过程中向炉内回充适量分压的氮气,避免点蚀。

真空热处理与常规热处理相比,具有环保、节能、省时的特点。在生产实践中,尽管存在硬度不均,光亮度不高等现象,但大大提高了模具寿命,4Cr5M oSiV钢经1050℃真空加热,0.133Pa~80000Pa气压下油淬,600℃+580℃两次电炉回火,具有良好的高温综合性能,均匀致密,韧性得到改善,热磨损和热疲劳抗力提高,简化了工艺,减少了加工工序,提高生产效率,降低成本等优点,经挤压生产证明模具寿命提高三至五倍,是一种理想的、值得推荐的热处理工艺。

设备选择:SIMUWU公司生产的VOGQ系列真空热处理炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)