齿轮气体渗氮的常见问题及对策

1.气体渗氮与离子渗氮相比,具有操作简单、工艺可重复性高、设备结构和渗氮原理简单等优势,可以实现工艺过程的自动控制,最突出的特点是渗氮温度和气氛均匀性较好。对于齿轮渗氮尤其是小模数齿轮,齿根与节圆的渗氮层深之差比离子渗氮小。近年来,气体渗氮工艺的发展较快,如预先氧化催渗气体渗氮工艺和各种气体渗氮催渗等,这些新工艺都不同程度地缩短了离子渗氮与气体渗氮间生产周期的差距。但是,在齿轮可控气氛渗氮过程中还应注意以下几个问题。

2.气体渗氮前的清洗

齿轮在气体渗氮装炉前要将齿轮清洗干净,不得有水分和杂质残留,否则渗氮后齿轮外观颜色不均匀,出现暗色花斑。虽然花斑处与正常区域处的渗氮层深、渗氮硬度及金相组织并无明显的区别,但花斑会严重影响齿轮的外观质量。通过对不规则花斑区域进行超景深体视显微镜进行宏观形貌分析。

异常花斑区域较正常区域的O元素含量高,除了含有较高的O元素外,还含有少量的Na、S、Cl、K、Ca、Mg和Al等元素。这些元素主要来源于水、清洗剂和剃齿油的残留。从上述分析可知,气体渗氮外观花斑是由于渗氮前清洗不净造成的,因此在气体渗氮齿轮的清洗方面要特别注意以下几点。

1)采用水基清洗剂进行清洗时,最后漂洗的水温不宜过高。漂洗水温过高时,会使水分直接烘干在工件表面,因此适当降低漂洗温度并使用高压气枪吹干效果较好。

2)采用丙酮、汽油等物质进行清洗,但这类物质闪点较低,应注意清洗环境的通风和消防安全。

3)采用碳氢清洗机进行清洗前应对工件进行脱水处理。

4)要注意清洗过程中所使用水的水质,尽可能使用纯水。

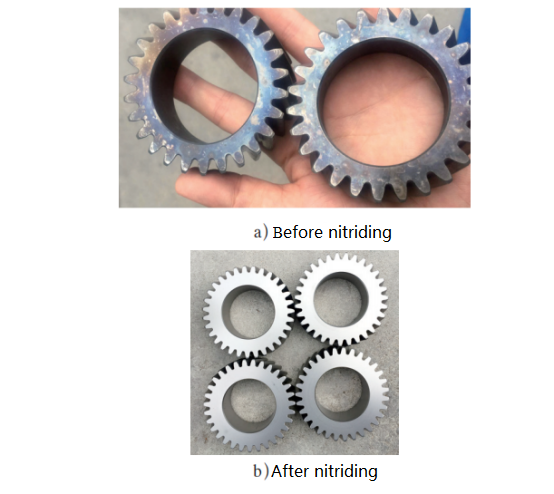

3.齿轮渗氮畸变的控制

齿轮渗氮畸变与齿轮形状、机加工残余应力、齿轮材料、渗氮工装、渗氮工艺及渗氮后齿轮的冷却速度有关。在日常生产中,人们往往关注前几项因素,而忽略了渗氮后齿轮的冷却速度,尤其是薄壁件齿轮内孔的畸变量对渗氮后的冷却速度较为敏感。

其渗氮前内孔尺寸φ52-0.02 -0.035mm,由试验结果可见,不同冷却速度齿轮内孔的畸变趋势都是一致的,基本表现为涨大,但畸变量却不同。当渗氮后冷却速度较慢时,内孔的畸变量较大,当渗氮后的冷却速度较快时,内孔的畸变量较小。为使齿轮内孔畸变量稳定,提高齿轮渗氮后内孔的合格率,必须严格控制齿轮气体渗氮后的冷却速度。

4.气体渗氮炉漏气导致氧化的补救

气体渗氮炉因密封等问题出现漏气时,会造成工件表面氧化,这种氧化对工件的内在质量没有影响,但不符合外观质量要求。在这种状态下,可以采用返修工艺进行还原。

在进行外观还原时一定要注意:还原时的渗氮温度不能超过第一次渗氮的温度,通常还原时的渗氮温度应低于上一次氮化温度的20℃左右。根据氧化的严重程度,可以适当延长工艺时间。

5 结束语

从上述三方面问题及解决方案可知,当热处理过程出现问题时,应注意工艺过程中的每个细节,抓住关键才能解决问题。

(文章来源于网络,如不允许转载,请联系我司删除。)