滚丝模的真空热处理流程

滚丝模又称为滚压轮,用于在滚丝机上对加工件加工螺纹。选择滚丝模材料的最重要的特性便是模具钢材的硬度、韧性与抗磨性。必须要有足够的硬度和韧性,致使模具能承受在使用中对它所作用的力;良好的抗磨性也是必要的,因为把滚丝模从使用中撤下来的主要原因是由于模具上螺纹的峰尖磨损,以致滚压出来的螺纹不再符合外形尺寸或机能的要求,而不能继续使用。因此良好的热处理水平对提示其质量与寿命至关重要。

滚丝模在使用过程中经常发生早期失效,失效形式有牙纹剥落、崩刃、堆牙、牙纹过早磨损、牙型剥落等,平均使用寿命不到20万件。主要原因是常规热处理中常见的表面脱碳、过热和腐蚀等缺陷,使表面硬度、强度、耐磨性、抗疲劳等性能严重降低。

研究发现,如果采用一般淬火(如盐浴炉淬火)很难避免滚丝模工作面的表面脱碳,而表面脱碳(或贫碳)将引起滚丝模使用寿命的大幅度降低。因此,采用真空淬火是最好的工艺方法。真空热处理是在极为稀薄的气氛中进行的,炉内压强一般在1.33~0.13 Pa范围内,其淬火加热与冷却都在不氧化的条件下完成,因此,真空热处理的滚丝模不氧化、不脱碳、不增碳,处理后工件表面光亮,变形小(一般为盐浴处理的1/5)、寿命长(一般比盐浴处理高3~4 倍),且由于滚丝模全部淬火过程的操作都是在封闭炉中完成的,机械化、自动化程度高,工人劳动强度低,对环境无污染。

真空热处理具有高质量、低能耗、无污染(或少污染)等优点,能有效地防止滚丝模产生缺陷,改善表面粗糙度,减小摩擦因数。真空加热以辐射形式进行,加热缓慢,炉温均匀,产品变形小,还具有脱氢作用,这些都有利于提高滚丝模的切削寿命,用真空淬火比用盐炉淬火寿命可提高3~4倍(平均滚压件数)。对用真空炉淬火、箱式炉淬火和盐浴炉淬火的滚丝模进行了切削对比试验,其寿命由高到低依次是∶真空炉、箱式炉、盐浴炉。可见真空热处理在处理滚丝模方面的优势。

滚丝模加工工艺:

滚丝模加工的工艺路线∶锻造→等温退火→机加工→去应力退火→机加工→真空淬火、回火→机加工。

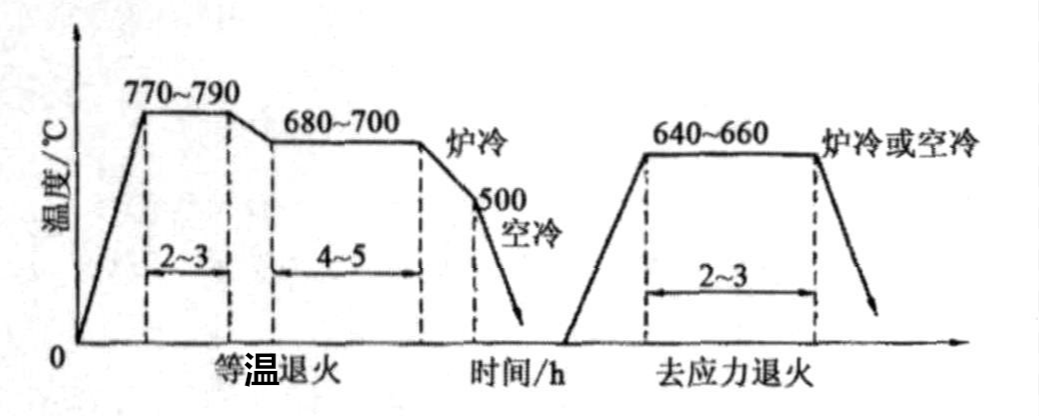

等温退火

一般情况下,CrWMn钢锻造后,只要经过等温退火就可以获得良好的球状组织。其工艺为∶770~790℃加热,保温2~3h,以≤30℃/h冷至680~700℃等温4~5h,然后以≤30℃/h炉冷至500℃出炉空冷,经等温退火后钢材硬度一般为207~255 HBS,珠光体组织为2~4级,不但降低了硬度,也改变了切削加工性能。

去应力退火

工艺为加热至640~660℃,再保温2~3h,炉冷或空冷,经去应力退火后可以减小或消除机加工内应力。

CrWMn钢滚丝模等温退火、去应力退火工艺曲线如图所示。

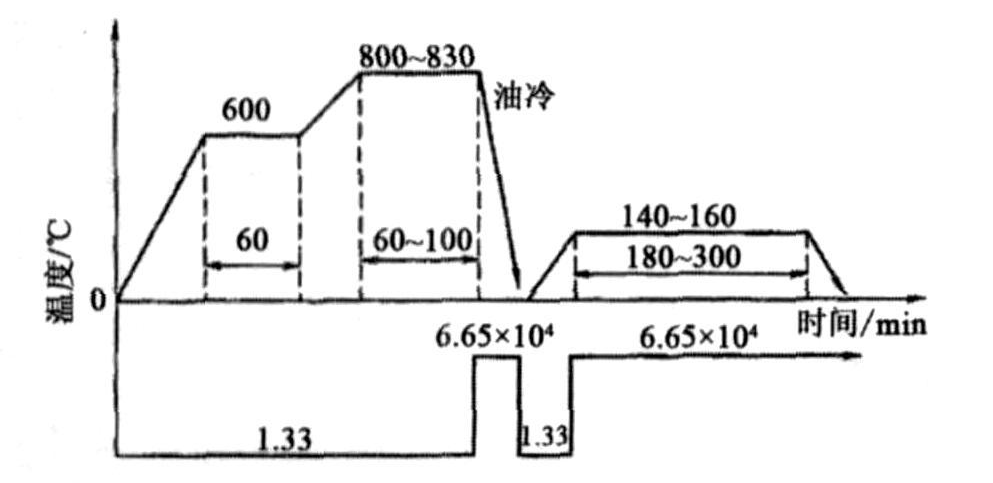

真空淬火、回火

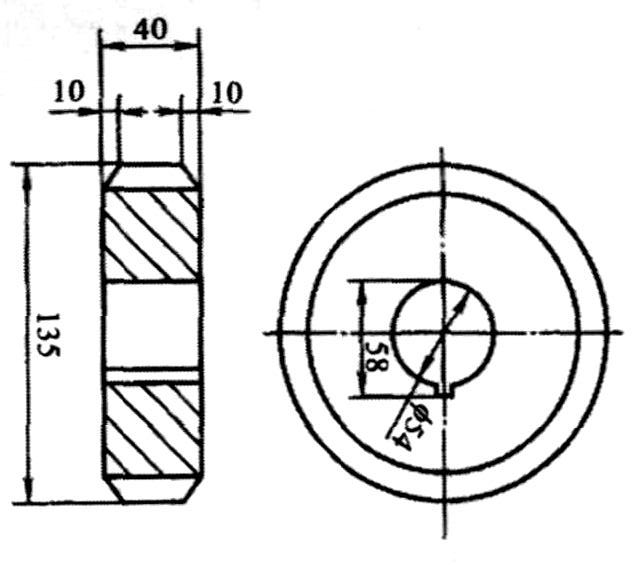

根据工件尺寸及热处理要求,选择SIMUWU双室真空炉进行滚丝模的淬、回火处理。该设备有效加热区尺寸为600mm×400mm×400mm,工件最大装载量为100kg,选择栅格型不锈钢料框(500 mm×300mm×100mm),每炉最多可装载工件18 个,滚丝模真空淬火、回火工艺过程如下。

真空热处理操作流程:

处理前准备

1)对工件表面进行检查,工件表面应无碰伤、锈斑及不允许的表面缺陷。

2)对设备进行开炉前检查,如阀门、水压等,使设备处于正常状态。

3)对工件及工装夹具进行清洗、烘干。3.

工件热处理操作

1)打开前炉盖,将工件、料筐送入冷却室,关闭前炉盖。

2)合上电源开关,检测过炉内真空度后,依次启动机械真空泵、机械增压泵,对加热室、冷却室同时抽真空。

3)当冷却室、加热室真空度趋于一致并在13.3 Pa以下时,打开真空隔热门,将工件随料筐送入加热室,关闭真空隔热门。

4)当炉内真空度到达6.67Pa以下时,接通加热电源,升温加热。注意真空炉加热时间比空气炉长一倍,对加热温度900℃以下的工件,须在600℃左右进行预热,再升至加热温度。工件加热保温时,根据装炉量大小确定保温时间(60~100)min。工件在加热过程中,炉内真空度一般保持在1.33Pa左右。

5)加热保温阶段结束时,打开真空隔热门,将工件随料筐转移至冷却室,关闭真空隔热门同时打开回充氮气向冷却室充入99.999%纯氮气,使冷却室压力达到6.65×10*Pa,启动真空淬火油搅拌装置,将工件随料筐沉入真空淬火油中冷却。

6)工件淬火后清洗干净再送入炉内进行回火,当炉内真空度达到1.33Pa时,向炉内通入99.999%纯氮气,压力到达6.65×10°Pa后采用电风扇循环,并保持至回火过程结束。

设备选择:SIMUWU公司生产的VOGQ系列真空热处理炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)