能源价格高企,产业工人减少,热处理如何更新换代?

现代金属热处理技术的发展趋势是在3C(Cool凉爽、Clean干净、Calm安静)条件下,实现3S(Sure可靠、Safety安全、Saving节约)目标,即所谓”3C一3S”系统。因此,节能降耗已成为其最重要的可持续发展技术目标之一。随着能源价格的高涨,传统高耗能的热处理技术成本正逐渐让人无法接受,而成熟产业工人的减少更是进一步加剧了用人成本。因此必须对先进的优质、清洁、节能、精密、高效的热处理技术给与高度关注。当前,金属热处理节能技术研究与应用正在不断发展。

金属热处理行业在我国发展迅速,需求量极大。但受限于多种因素,金属材料热处理的整体水平偏低,尤其是对中小企业而言,技术粗糙,管理水平低下,设备陈旧是其主要现状。一些小型的工厂的热处理效率低下,浪费大量能源,对环境造成严重污染。具体表现为以下几个方面:

第一,热处理技术水平有限,设备陈旧。金属材料在盐浴等传统热处理过程中要消耗大量的能量,且造成环境污染,对工人技术和经验具有较高要求。我国热处理与发达国家之间依然存在差距,热处理能耗高于美国、日本十几倍。资金投入不到位,技术发展缓慢,造成热处理后的质量出现问题,热处理新技术在近几年才开始提出,其应用和推广时间较短,节能效果一般。

第二,传统热处理方式的能耗高,成功率低。由于以往的热处理过程的技术相对落后,因此需要大量的电能和其他能源消耗。金属热处理工艺更新缓慢,是造成其能耗高的重要原因之一。热处理工厂虽多,但缺乏规模性和统一的热处理技术,都是靠一些技术工人的经验和落后工艺的重复进行低端的热处理操作。一些小型工厂的热处理产品不能满足国家相关标准,在进出口贸易商受到很多影响。落后工艺导致热处理的金属返厂率极高,浪费了大量的人力、财力资源,尤其是在能源的消耗上,再次热处理必然带来能源上的消耗。

第三,金属材料热处理技术方面的专业人才缺失。金属热处理在工业发展中具有重要地位,我国热处理技术正处于发展之中。人才的培养机制是其主要问题之一,在热处理节能理念上,工厂工作人员意识不强。事实上,这与学校教育以及工厂对于员工的培训有直接关系,第三产业的迅速发展,使得高校随之减少了热处理专业人才的招生。作为冷门专业,课程设置等诸多不合理均造成了热处理人才的减少,使热处理的能力降低,才使得热处理的节能很难实现。而高技术的工人的减少,更是加剧了热处理企业的用人成本。

热处理发展的新方向:

(1)感应热处理

感应热处理IHT(Induction Heat Treatment)技术利用电磁感应的原理,使工件表面产生涡流而被加热。特点是设备功率密度大,加热速度快,加热效率高(55%~90 %),节能效果好,用其代替一般井式炉加热淬火时,可降低能耗70%~80%;同时热处理质量易控制、工件表面氧化和脱碳少、污染小。

但是感应加热热处理也有一些缺点。与火焰淬火相比,感应加热设备较复杂,而且适应性较差,对某些形状复杂的工件难以保证质量。

由于在常规气氛下进行加热淬火,感应热处理往往会出现表面变色,脱落。并且感应加热容易导致工件因为感应应力产生形变,过程中的压力会在中心产生“碟形”或“土豆片”。在感应过程之后,轴可能会“弯曲”或“扭曲”,并且零件的尺寸可能会“增长”或“收缩”。

(2)激光热处理

激光热处理LHT(LaserHeat Treatment)是一种新兴的高能束流加工技术,其规摸最终将比其它所有激光加工(如焊接、成形)的总和还要大,代表着表面工程的未来。拥有极高的加热速度(≥10³℃/s)和冷却速度(≥104℃/s),可以通过调整功率密度、离焦量、扫描时间或速度,对材料表面实施各种表面热处理。它不需要淬火冷却介质,可以精确控制激光束的穿透深度,借助光学系统几乎能对任何一个形体进行扫描加热,不仅可以获得优良的表面性能,还能省去热处理后的机械加工工序,节能效果特别显著。

但是激光热处理对处理的零件有很高的要求,其表面必须有良好的激光接收率,因此必须保证其光洁整齐。通常需要其他热处理技术进行预处理才能发挥作用,对零部件规模大小也有很高的要求,目前使用范围并不广。

(3)离子渗技术

离子渗技术包括离子渗氮和离子渗碳,是在辉光放电作用下,带电粒子轰击置于低压容器内的工件表面,使其温度升高,实现所需原子渗入表层的化学热处理方法。与常规的化学热处理相比,特点是渗速快、工件变形小、易控制,热效率高、节约能源,而且无烟雾和废气污染。

(4)真空热处理技术

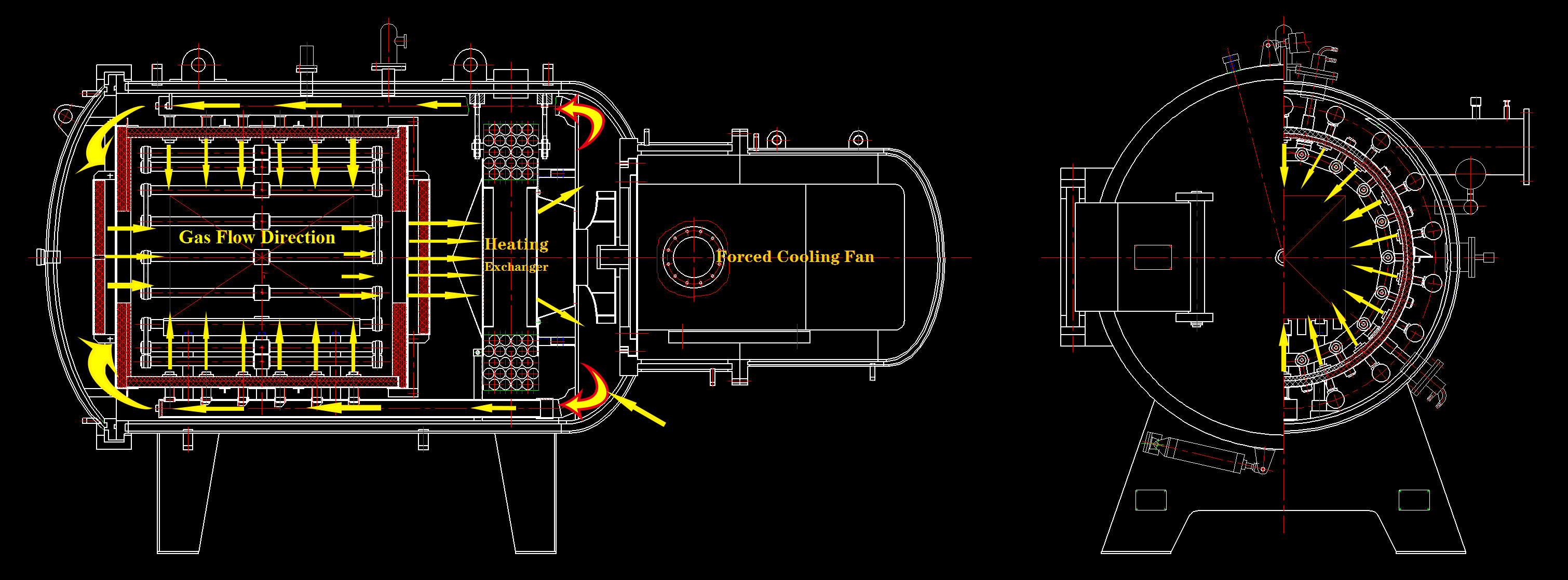

真空加热是将工件置于负压空间(正常大气压以下)的加热方法。热处理加热最高真空度一般不超过10°Pa。真空加热不仅能防止工件的氧化、脱碳和元素贫化,而且具有脱脂、脱气、净化表面和变形少的特点。另外工件还可以在真空中进行低压渗碳、渗氮等表面处理,而且在真空渗碳或碳氮共渗以后进行高压气淬,不仅能缩短工期、还能获得优良的性能,是理想的自动化、柔性化和清洁热处理技术,可以替代可控气氛热处理技术。现已广泛应用于模具、汽车零件等的热处理。工业先进国家的真空热处理设备约占热处理设备总拥有量的15%~20%,而我国小于5%。国内现有真空设备制造厂技术水平与国际先进技术有较大差距,而国际先进设备价格昂贵,因此生产高质量、价格低廉的热处理真空设备是当务之急。

目前,真空热处理由早期的真空退火、真空除气向真空加压气淬、真空渗碳、真空功能热处理(真空脱脂烧结成型+热处理、真空氢气热处理、真空钎焊与热处理的组合)等新工艺发展。向着环保节能与自动化处理方向发展。

真空热处理技术的发展已经相当成熟,并且对其所适配的零件并没有很高的要求。现有的真空热处理炉已经完成了全程PLC控制,高度自动化的操作可以节省大量的人员成本。尽管辐射加热的过程需要消耗更多的能源,但由于真空热处理质量高,形变小,表面光洁,可以省下大量的后处理工艺,从而做到更加的节能环保,有效节省了水电的开支。在可以预见的将来,真空热处理都是高效,节能,高性价比的选择。

SIMUWU公司生产的真空热处理炉是进行真空热处理更新换代的优质产品,对标美国国际标准的温控精度和温度均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)