火焰筒后段通道组件真空钎焊

在常规燃烧室中,火焰筒主要起到空气分配器的作用,可将进入燃烧室的空气分成若干股,并将空气分配到合适的位置来组织燃烧或冷却火焰筒壁面。而在采用分级燃烧的下一代燃烧室设计中,燃烧室内部的燃烧组织将逐步由头部的空气模块(Air Module)来承担,火焰筒工程制造的重点是确保其结构强度,通过合理的结构设计、材料选择以及制造工艺,在相应的气动负荷下使火焰筒壁面获得合理的耐久性,为燃烧提供有效的热容空间。

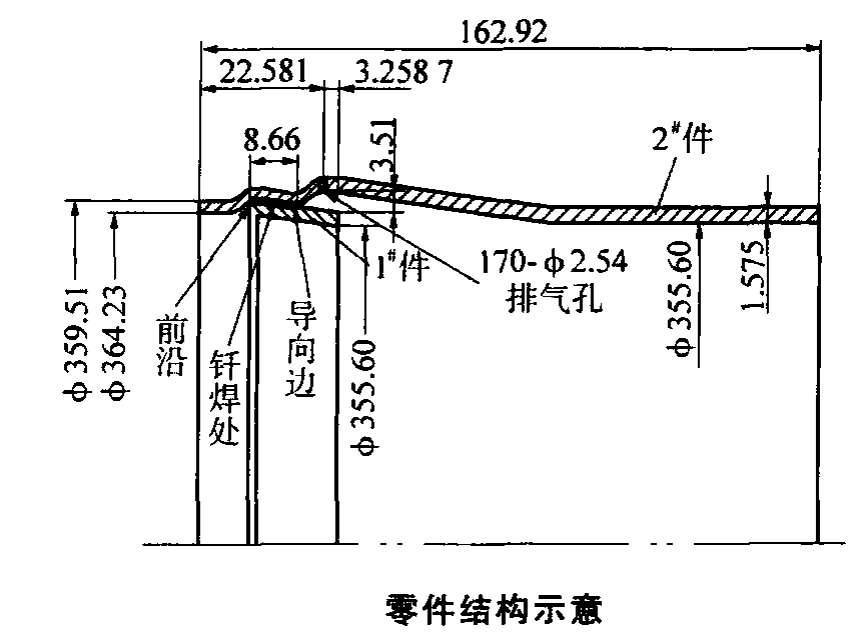

火焰筒后段通道组件是火焰筒中的一个关键部件,它的成功与否直接影响整体质量。火焰筒后段通道组件的结构如图所示(以下简称为通道组件),该通道组件由1件气膜环材料AMS5536,厚度1.575mm和2*件中间段通道材料AMS5536,厚度1.575mm经过涨型、电阻点焊,然后再进行真空钎焊组合而成。钎焊后组件要经过100%的目视检查和X光透视检查,其结合面钎焊面积要求达97%(一般钎焊件只要求70%~80%的钎焊面积),既不能有空穴超标缺陷,又不能有太多气孔。

结构图如下:

真空钎焊的优势:

真空钎焊技术从四十年代开始至今,已成为一种极有发展前途的焊接技术。最早出现在电子工业上钎焊铜和不锈钢的零件,后来又应用到航空工业、原子能工业,在1959年开始应用到制造不锈钢的板翅式换热器上。由于真空钎焊技术具有无可比拟的优点,所以在世界工业发达国家得到迅速的发展和广泛的应用。现在,被广泛应用于空气分离设备、石油化工设备、工程机械、车、船和家电等工业部门的板翅式换热器和冷却器中。

真空钎焊工艺:

1.钎料的选择

正确选择钎料是保证获得优质钎焊接头的重要因素之一。钎焊时,焊件是靠液态的钎料润湿母材,填充接头间隙并与母材相互扩散、凝固后与母材连接起来的,因此,钎焊接头的质量在很大程度上取决于钎料的选择。此工艺选用进口的Amdry 915镍基钎料。

2.组装和定位

焊件的结构和尺寸如上图所示,零件1的外径比零件2的内径大,因此,组装时必须采用涨型工艺。另外,为防止钣金件因材料的回弹,且要确保钎焊接头的钎焊间隙小于等于0.127mm,故必须采用电阻点时定位。涨型、点焊是此钎焊件的特点,当然,也会给钎焊工艺带来不少的麻烦。

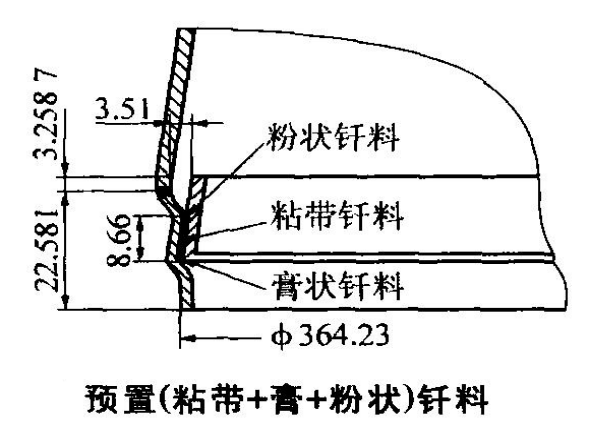

3.钎料状态与预置

可供选择的钎料状态有∶粉状、膏状、粘带状和箔状四类。不同状态的钎料会影响焊接的接头质量以及是否会堵塞气孔,经过试验钎料的预置最终选用粘带+膏状+粉状钎料联合运用的方式;预置粉状钎料时要控制粉以防堵塞进气孔。

1.焊前准备

真空钎焊是一种自动钎焊工艺,对零件在入炉前的准备工作提出了较高的要求。如果零件入炉前准备工作不当,可能会导致钎焊的失败。在钎焊前的加工、转运和存放过程中,待钎焊零件表面易沾上油脂和灰尘等,它们都将妨碍液态钎料在母材上铺展、填缝。

(1)火焰筒焊前清理分为零件浸泡除油和擦拭。

(2)零件的第一步清洗是除油。其方法是∶直接将零件放置在除油剂中浸泡,并用绢布擦洗或毛刷刷洗,然后再用绢布醮酒精或丙酮擦拭。具体方式为∶浸泡除油→存放于干净的塑料胶袋中→直接预置粘带钎料→涨型→入袋存放和转动。

(3)零件的第二步清理是擦拭。虽然采取了种防污措施,但为保证零件的钎焊质量,在零件入炉前再次进行清理,即用丙酮或酒精擦拭确保钎焊处的清洁度。

2.钎料的防污

常规零件只需在零件入炉前对其待钎焊处预置钎料即可入炉进行钎焊。

由于通道组件结构特殊,必须在涨型前在两个零件的夹层中预置粘带钎料,然后再进行电阻点焊定位。因此,涨型时和涨型完成后至定位焊期间钎料的防污极其重要。为减少钎料的污染,采取了如下措施∶

(1)缩短气膜环预置粘带钎料与涨型工序间的间隔时间

(2)涨型前必须对涨型模具进行清洗除油;③涨型过程中采用一次性塑料手套拿取零件,以防止对零件和钎料的污染

(4)涨型完成后立即将零件入袋存放、转运;(5)电阻定位焊和转运零件时都不得赤手触摸零件,以防止对钎料的污染。

3.钎焊工艺路线

根据以上分析最终确定的钎焊工艺路线如下∶配套→抛光→清洗→预置钎料→装配、涨型→清洗→装配、定位焊→钳加工→真空钎焊(内容有∶擦拭→在前沿预置膏状钎料→晾干或烘干→在导向边预置粉状钎料→入炉钎焊)→目视检查→X光检查。

4.真空度的选择

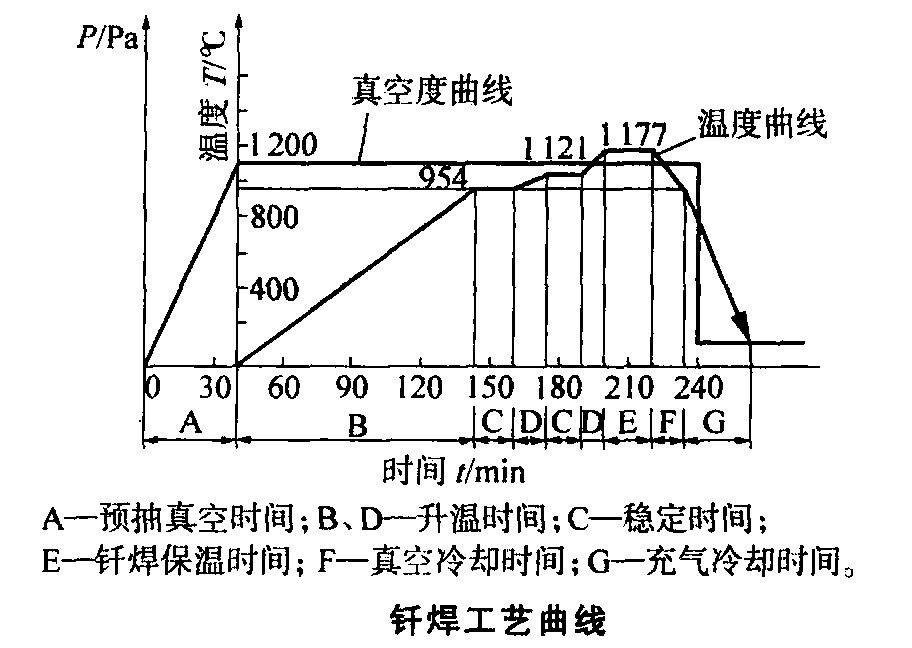

真空度的选择依据有∶母材种类、钎焊类型、钎焊面积大小、是否使用夹具,以及在整个钎焊周期中气体从母材中排出的程度等。针对火焰筒的结构镍基高温合金材料AMS5536,镍基钎料,无钎焊夹具),根据以前钎焊类似高温合金零件的经验,钎焊时只要真空度不低于6.67×10-2Pa,零件就不会发生氧化变色,在试制中考虑到加热过程中零件与石墨盘的放气,以及钎料中粘结剂的挥发,要求冷态真空度高于4X10-2Pa。

5.加热速度与稳定温度

钎焊加热速度应能保证零件析出的气体被充分抽走,同时要使焊件受热均匀,以减小或防止焊件骤热产生的应力引起变形。由于使用了粘带、膏状钎料,为了使粘结剂充分挥发和防止由此引起的钎料飞溅,在900℃以下加热速度(小于10℃/mm)较慢,在保证真空度的前提下,加热至1121℃(稳定温度)时,保温10~20mm,这样一方面是为了恢复真空度,另一方面是在钎料熔化前使零件温度均匀化。保温结束后,为防止母材晶粒的长大,避免在高温时停留时间过长,故应以最快的速度升温到选定钎焊温度进行钎焊。

6.钎焊温度与钎焊保温时间

钎焊温度是钎焊过程最主要的工艺参数之一。确定钎焊温度的主要依据首先是所选钎料的熔点,钎焊温度应适当高于钎料熔点,以减小液态钎料的表面张力改善润湿和填缝,并使钎料与母材能充分相互作用,有利于提高接头强度。对于镍基钎料,钎焊温度最好高出钎料液相线约几十度。其次是考虑钎焊件的材料和结构。为防止火焰筒的母材晶粒过分长大和避免出现溶蚀等,综合考虑各方面的因素后,选定钎焊温度为1177℃±4℃。

钎焊保温时间是钎料填缝和控制合金化作用的重要阶段。对于接头强度的影响与钎焊温度具有类似的特性。一定的保温时间是钎料与母材相互扩散,形成牢固的结合所必需的。过长的保温时间又会引起母材晶粒的长大。因此,选择保温时间为30min 以内,一般钎焊件较多时,保温时间长点镦大值)。

7.冷却速率

冷却速率的选择应满足母材的热处理要求,所以冷却速度根据设备情况,随炉冷至954℃之后回充0.13Pa的氩气进行冷却,冷至低于100℃出炉。通过试验最终确定的钎焊工艺曲线如图所示。

工艺技术必须要搭配优秀的设备才能发挥作用,其中真空钎焊中所选取的钎焊炉至关重要。SIMUWU公司生产的RHVB真空高温钎焊炉是处理此类工艺的优秀产品。凭借其优秀的温控精度和温度均匀性,能够平整均匀地进行实现工件的钎焊,从而达到高层次的钎焊水准,减少废品率,增加生产的效能同时降低成本。

(文章来源于网络,如不允许转载,请联系我司删除。)