真空油淬技术实现渐开线内花键零件的热处理

随着汽车市场的不断扩大,对各型零部件的加工要求也越来越高。真空热处理具有高质量、低能耗、无污染(或少污染)等优点,能有效地防止齿轮零件产生缺陷,改善表面粗糙度,减小摩擦因数。真空加热以辐射形式进行,加热缓慢,炉温均匀,产品变形小,还具有脱氢作用,这些都有利于提高加工质量。目前真空热处理技术已经被大量运用到了汽车零件的加工中,凭借其优异的表现,已经成为了热处理高精度高强度零件的首选方法。

以一种复杂的渐开线内花键汽车零件为例,说明真空热处理的优势与要点:

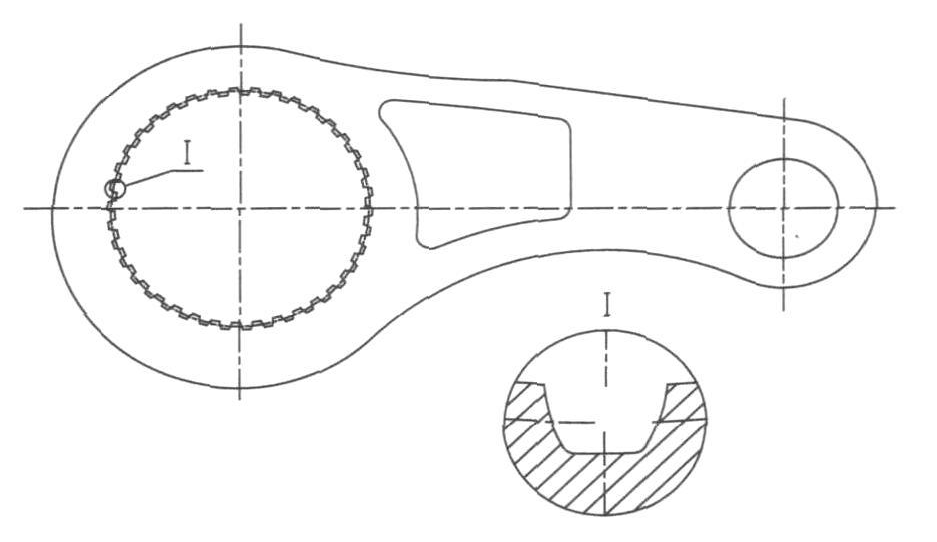

某个车辆的关键结构件如图所示,经最终热处理后要求有较高的硬度,同时其渐开线内花键形状和位置公差要求也较高。由于硬度高(37~44HRC),所以无法在最终淬火后使用钻孔、铣削等常规机械加工方法进行加工,并且要求在最终淬火前加工到位,仅允许留少许磨量。对预留磨量的零件,用普通的箱式电阻炉在空气中加热,并由行车配合完成吊装和最终淬火后,花键部位将严重变形。由于渐开线花键形状的复杂性,无法在最终淬火后通过修磨达到图样规定尺寸的精度要求。传统的加工流程为∶零件花键部位先加工出光孔,用箱式电阻炉对粗坯加热并最终淬火,然后采用慢走丝线切割方式一次加工出渐开线花键。由于慢走丝线切割耗时长,所以这种加工方式生产效率很低,严重影响生产进度。

为提高生产效率,采用了真空热处理的新加工方案。即渐开线花键部位先用专用拉刀一次拉削成形,然后采用真空油淬炉对该精坯加热并最终淬火,采用真空油淬技术实现渐开线花键热处理无氧化、微变形,再用专用拉刀精拉即可达到图样规定精度要求。批生产实施该加工方案后,生产效率提高了20倍,产品质量稳定,生产成本每年降低70万元。下面详细介绍利用双室真空油淬炉实现该渐开线花键内孔零件微变形淬火的控制要点。

双室真空油淬控制要点:

1.预先热处理的控制

为减少最终淬火时的变形,在零件锻造后对锻坯进行正火和调质处理,以均化组织、细化晶粒、降低应力,减小最终热处理变形。

2.真空加热装炉方式的控制

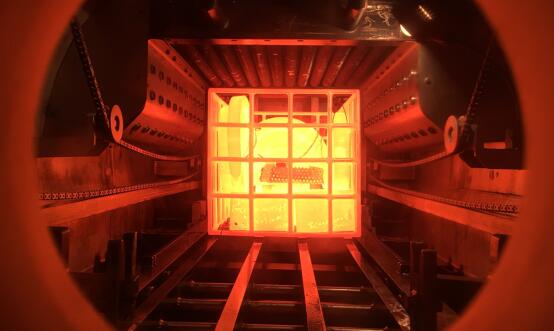

采取工件分层平放,上层工件和下层工件花键孔对齐,以利于均匀透热以及均匀冷却。真空加热过程的控制

3.预热过程的控制

为消除零件表面和心部温差,降低热应力以减少淬火变形,零件淬火加热时设置2个等温段,在600℃预热一次,并保温数小时。

4.加热速度的控制

将零件加热到淬火温度的过程中,有2个升温段,如加热速度过快,导致零件表面到心部的温度梯度过大,会增大热应力,淬火变形加大。为避免此情况,应控制加热速度。根据结构钢升温的一般要求和内热式真空炉的加热特点,低温段的升温时间设为较长时间,而较高温度段的升温时间设为较短时间。

5.真空度的控制

针对低碳合金结构钢的特点,真空加热过程中真空度选择在1~10Pa,其目的是防止真空度过高使零件表面合金元素蒸发、贫化及防止真空度过低使零件表面氧化、脱碳。

淬火冷却注意要点:

1.平稳转移

检查并保证真空热油淬炉的炉内传动机构平稳可靠,热闸门灵活启闭,调好传动机构运行速度,以控制加热与冷却之间转移时间,防止零件淬火温度的过度衰减。

2.冷却速度

选择与真空度匹配的低饱和蒸汽压的真空淬火油,并定期对油品的冷却速度曲线、老化状况进行检查、调整。淬火过程还需通入适量的N2气体,以保证冷却效果的稳定性和有效性。

3.搅拌

为尽可能减轻淬火变形,同时保证淬火冷却效果,用手动方式分时段开启搅拌。零件由加热室至冷却室转移前20min开油搅拌,搅拌一段时间后关闭,待油面已平静后,对工件进行淬火冷却,冷却后重开油搅拌,搅拌持续一段时间后完成淬火冷却,以提高油温均匀性并提高真空油淬火烈度。

4.时间

为减小零件淬火变形,应保证冷却时间足够,零件冷透后方能出炉。

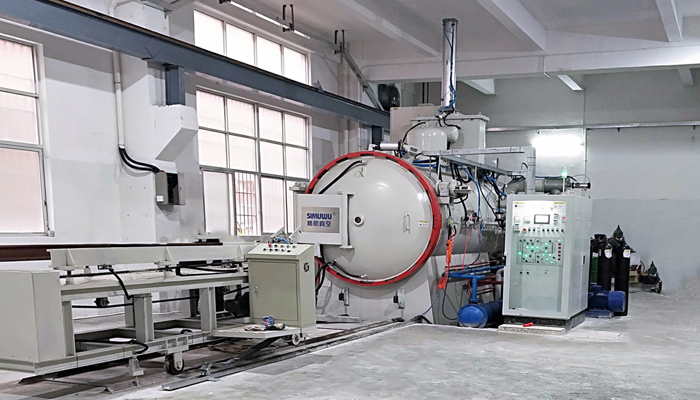

设备选择:SIMUWU公司生产的VOGQ系列真空热处理炉是进行汽车零件真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)