整流支柱及真空热处理工艺

整流支柱是燃气轮机的一个重要部件,它的结构比较复杂,为外形尺寸长达800mm、铸件毛重为26kg的壁厚比较均匀的精铸件。因为其型芯结构比较特殊,给精铸生产和热处理工序带来了一定的困难。铸件材料采用高温耐热合金,加工工艺难度大,热处理要求高。

真空热处理具有高质量、低能耗、无污染(或少污染)等优点,能有效地防止滚丝模产生缺陷,改善表面粗糙度,减小摩擦因数。真空加热以辐射形式进行,加热缓慢,炉温均匀,产品变形小,还具有脱氢作用,这些都有利于提高整流支柱的强度提升,用真空淬火比用盐炉淬火寿命可提高3~4倍。对用真空炉淬火、箱式炉淬火和盐浴炉淬火的零件进行实验,其寿命由高到低依次是∶真空炉、箱式炉、盐浴炉。可见真空热处理的优势。

真空熔炼工艺

采用硅溶胶一硅酸乙酯复合制壳工艺制造型壳,型壳经焙烧后入保温箱中填砂,保温温度为850℃。然后装入真空炉内,合炉抽真空。按顺序启动机械泵、罗茨泵、扩散泵,当真空小于0.1Pa时,开始熔炼功率不小于40kW。

熔化过程中要及时捣料,防止合金局部过热。炉料进行强化熔炼,防止炉料沸腾、飞溅和坩埚壁上形成炉瘤。如沸腾应向炉内冲氩气,坩埚壁挂料或形成炉瘤时,可通过摇动坩埚的方法消除。

当温度接近1600℃时,停电测温。当接近浇注温度1560℃,真空度不大于4×10~2Pa时开始浇注。浇注时要平稳、连续、不断流。浇注后在真空炉内停放10min,以稳定铸型温度和金属的均匀凝固。

真空热处理工艺:

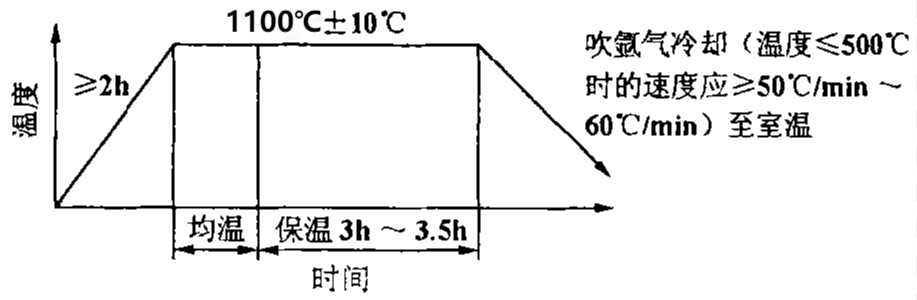

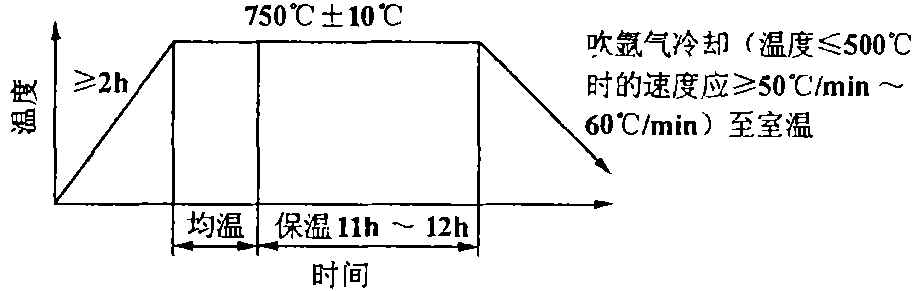

结合国外先进技术,根据真空加热原理及其加热计算和常规热处理工艺,制定的真空热处理工艺曲线如下:

奥氏体化处理

固溶处理的目的是得到均匀的过饱和固溶体,控制一定的晶粒度。固溶处理的温度一般在980℃~1250℃之间,主要根据各个合金中相的析出和溶解规律及使用要求来选择,固溶处理的冷却方式,对于过饱和程度高的合金通常采用空气冷却。

时效处理

时效处理的目的是使强化相充分而均匀的析出,时效温度要保证强化相的大小合适,一般在700℃~1000℃之间。

真空热处理要点:

由于真空状态下的加热方式是单一的辐射传热,因此,工件在真空热处理炉中的加热速度比其它热处理方法的加热速度要慢,热应力小。

在真空状态下加热,低温阶段传热速度缓慢,而在高温状态下加热速度快。另外,由于真空炉绝大部分均采用内热式,炉胆材料蓄热量小,因为真空炉升温较快,而工件升温相对较慢,出现了真空热处理加热时的所谓滞后现象。真空热处理的加热系数较气氛炉/盐浴炉的加热系数要大,约相当于气氛炉的2~3倍,约相当于气氛炉的6~8倍,因此,应采用较长的淬火保温时间。

设备选择:

本次加工使用SIMUWU生产的RVGQ真空气淬炉进行,零件表面光泽度和强度均达到要求,生产过程稳定可靠,自动化程度高。

SIMUWU公司是一家设计与生产真空回火炉、真空气淬炉、真空油淬炉、真空烧结炉、真空钎焊炉等产品的国内企业。SIMUWU生产的设备远销海外的多个国家,并且广受好评。

(文章来源于网络,如不允许转载,请联系我司删除。)