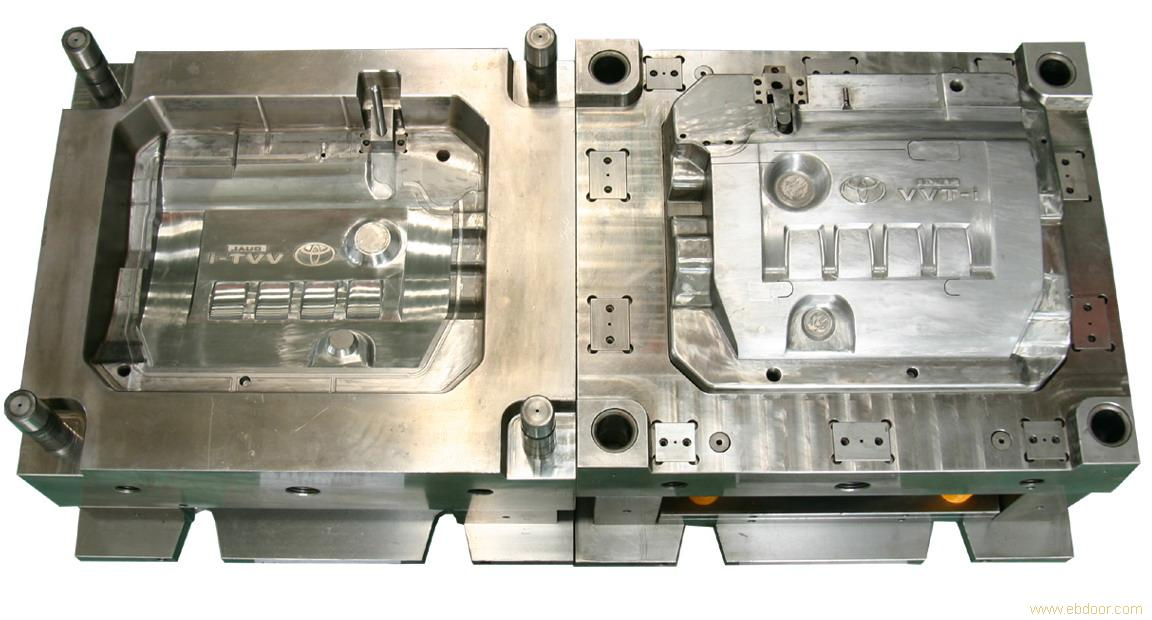

真空高压气淬炉在压铸模具热处理中的应用

随着人们环境保护意识的不断增强,危害环境的行为逐渐受到日益严格的限制或禁止。由于真空热处理无污染,近年来在我国发展非常迅速。目前6bar真空气淬炉在小型模具热处理中已经普遍得到使用。而热处理大型模具时,则普遍用到了气淬压力更高的真空气淬炉,这是由于冷却速度不理想,会对模具的冲击韧性、使用寿命有很大影响。

1.传统工艺方法的劣势

压铸模具淬火时,为了防止表面氧化脱碳、变形、开裂,传统工艺是采用脱氧良好的氯化钡高温盐浴或用保护气氛电炉加热,或者装箱保护后在普通箱式电炉中加热。

我们过去采用高温盐浴加热,存在很多问题

①热处理劳动强度大,工作环境恶劣,加热时放出的气体,废弃的炉渣、盐、旧电炉对环境造成污染,且盐浴处理已受到限制。

②盐浴淬火后的工件表面易被盐浴腐蚀,即使工件经清洗磨削加工后,在使用中也容易生锈,导致工件使用寿命降低。

③盐浴处理由于加热速度快,工件截面温差大,由热应力引起的变形量增大。

④盐浴淬火过程中冷却不均匀,易出现软点,造成硬度不均匀,使用寿命下降。

2.真空热处理的优势

真空热处理具有如下优点∶

①高效率.低能耗、无污染、劳动强度低、产品质量高。

②工件在真空加热中无氧化、无脱碳、可脱脂、可除气(特别是模具内部的有害气体氢等)、表面洁净光亮,表面性能亦得到明显改善,可提高耐磨性,疲劳强度等。

③真空加热中升温速度可控,模具截面温差小,由热应力引起的变形小,比盐浴淬火变形量小70%左右。淬火时冷却气体可在360度范围内对工件进行喷射冷却,冷却较均匀,工件不会出现软点,淬火硬度均匀。

3.压铸模的处理难点

压铸模的寿命取决于多种因素,如材料的化学成分、冶炼工艺、金相组织、模具的设计与机械加工、模具规格、模具的使用和维护,以及锻造工艺,热处理工艺等。

压铸模主要失效形式有两种∶

①热龟裂。热龟裂典型的裂纹为网状分布的龟纹状裂纹,亦有在温度较高及应力集中部位产生的小裂纹。

②严重开裂。严重开裂是在模具使用中突然发生的。常常在模具表面应力集中处萌生裂纹源,最后以脆性断裂突然开裂,造成模具报废。

实践经验证明,模具寿命长短主要取决于材料性能的优劣,优良的模具材料应具有推迟裂纹的萌生和扩展的能力。提高模具寿命的关键在于∶

①高温时材料抗塑性变形的能力,即高温屈服强度和高温下材料的抗回火能力高,硬度不易下降。

②热传导性好,热膨胀性低。

③吸收塑性变形的能力高,即延展性高,冲击韧性及断裂韧性好。

4.真空炉设备的选择:

SIMUWU公司生产的RVGQ型高压真空气淬炉是采用石墨管加热,用石墨硬毡隔热屏隔热的单室卧式真空炉。该设备由压力炉体、加热室、风冷系统、对流加热装置、真空系统、充气系统、气动系统、水冷系统、炉外料车及电气控制系统等组成。主要适用于气冷工模具钢等合金钢的真空光亮淬火,也可适用于其它真空热处理如真空回火,退火,固溶处理等。

RVGQ系列是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

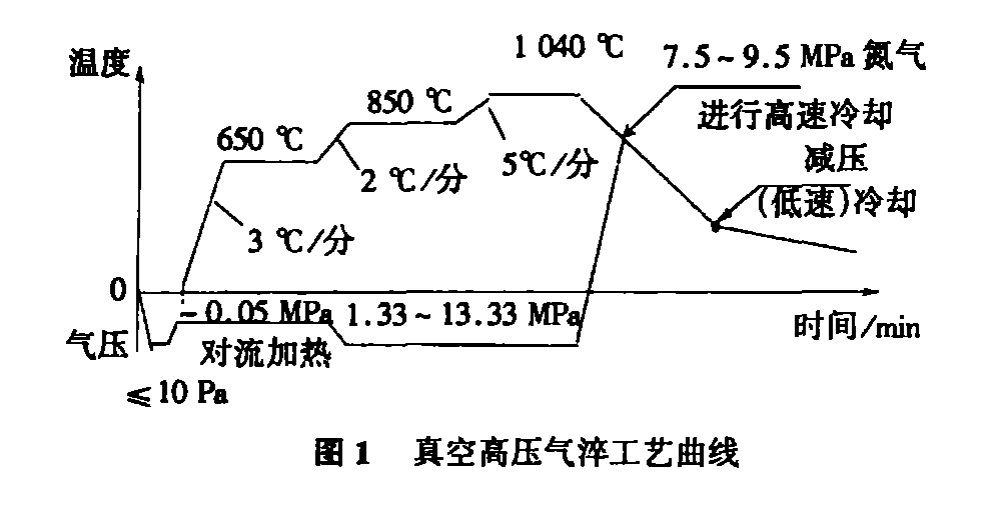

5.热处理工艺:

工艺曲线如下所示,RVGQ炉型具有良好的加热性能,装炉量1000kg左右,加热时间为10~12h,保温时间2h左右。其冷却性能比较高,1040℃冷至800℃的冷却时间约为12~20min左右,1040℃冷至200℃出炉的时间一般为1.5h 左右,并可以根据需求调整设定冷却曲线,以满足不同模具的要求。

(文章来源于网络,如不允许转载,请联系我司删除。)