波纹簧卡口连接器真空热处理

波纹簧是卡口电连接器锁紧的关键零件,65Mn薄壁波纹簧因其弹性良好、成形工艺简单而被广泛应用于各种卡口电连接器上。该零件在电镀问题上一直存在氢脆缺陷,特别是厚度小于0.5mm的薄壁弹性零件,一般在国标及行业标准中规定禁用氰化镀镉或氰化镀锌,以防止脆断。但为了提高防护性能,有时不得已而为之,虽经除氢处理,往往收效并不理想。

65Mn薄壁波纹簧,状态为调质强化Ⅱ型钢带(YB/T5063-93),厚度为80.3~0.5mm,抗拉强度为1579~1863MPa。为提高其零件的耐蚀性,以前曾采用氰化镀镉或氰化镀锌,尽管在前处理、电镀以及后处理过程中极力避免渗氢并加以除氢,但由于受此零件几何尺寸和力学性能的限制及电解除油、强酸洗、氰化镀镉(锌)析氢的客观影响,氢脆质量问题仍难以解决,最终导致波纹簧过早脆断而失去锁紧作用同时锌镉镀层摩擦系数过大,耐磨性差,因此防护性能也难满足要求。

另外,为了减少氢脆,还有采用机械镀锌或化学氧化工艺的,而这些方法,虽能相对减少析氢,但其结合力、耐磨性、防护性和耐疲劳性仍存在不足,不能达到实际应用的要求。

针对上述情况,可以采用波纹簧真空热处理净化、活性剂溶液超声波清洗、中性盐溶液超声波活化、化学镀镍以及镀后真空热处理的工艺方法,目的在于降低波纹簧的氢脆,增强自润滑和耐磨性,提高其使用寿命和可靠性。

工艺流程

航空汽油一无水乙醇一100℃烘干一真空热处理净化一超声波清洗一热水洗一自来水洗两道一氯化钠水溶液超声波活化一纯水洗两道一化学镀镍一自来水清洗两道一纯水洗两道一甩干一烘干一镀后真空热处理一浸涂DJB—823固体润滑剂一固化。

工艺性能分析

在卡口电连接器中,是利用波纹簧的弹性变形来吸收冲击能量和起缓冲作用的,使连接器在长期使用中保持恒定的界面压力,防止电连接器在振动、冲击时产生瞬断。它一般是在交变应力下工作,工作时最大应力出现在表层,故必须注意防止脱碳、表面粗糙、裂纹和锈蚀。

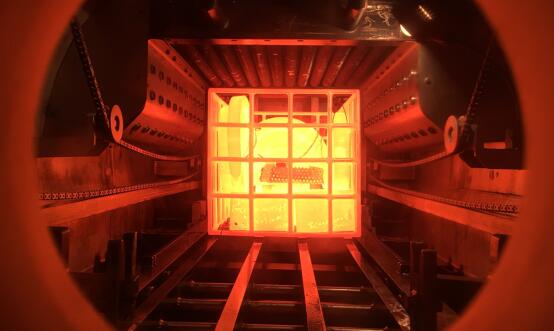

波纹簧原来的热处理工序是在普通箱式炉中进行的,表面容易氧化、脱碳。如果表面的油脂不能完全清洗干净,加热后表面容易发生积碳,这些都会导致镀前酸洗量增大,容易造成波纹簧基体在清洗的过程中大量渗氢。采用真空净化热处理,既可消除冷成形引起的加工应力,又可避免零件表面的氧化和脱碳,并可利用高真空下零件表面的有机污物易产生分解、挥发而对零件进行净化和除气的原理,热处理后零件表面洁净、亮白。这样在电镀前处理时就可以避免强碱性除油和强酸洗,仅用组合表面活性剂除油和中性盐溶液活化即可,从而极大地改善了高强度薄壁弹性零件基体严重渗氢的问题。

化学镀镍是利用次磷酸盐作还原剂,使Ni与P共沉积在经催化剂活化的零件表面上,形成镍磷合金镀层的一种化学处理方法。

化学镀镍后,我们又对波纹簧进行了高真空热处理,目的是消除基体及镀层中残留的氢和内应力。同时镀层与基体的金属原子发生扩散,其结合方式由化合层结合逐步向原子间的金属键结合过渡,从而提高了镀层与基体的结合力。

综合来说,在整个工艺流程中,由于采用了真空热处理净化、有机除油、中性盐活化、化学镀镍和镀后真空热处理等新工艺方法,完全避开了传统的强碱性除油、强酸洗和电化学镀等易析氢的工艺过程,因此,过程中渗氢量就大大减少,从理论上来说,产生氢脆的几率就很小,波纹簧产生氢脆的可能性大大减少。

主要工艺参数与配方

真空净化热处理真空度4×10~3Pa,加热温度270℃,升温时间30min,保温时间50min,随炉冷却。

超声波清洗∶5%“安利”乐新多用途浓缩清洁剂水溶液,温度随清洗时间延长而增高,不控制,时间15~20min。

超声波活化∶5%氯化钠水溶液,温度随清洗时间延长而增高,不控制,时间15~20min。

化学镀镍∶开缸,PPF-500A 80ml/L,PPF一500B135ml/L,总镍含量5.6g/L、温度82~91℃,pH4.6~5.0(每耗1g的镍离子,添加PPF-500A 14.3ml/L、PPF-500C14.3ml/L,用10%的氨水和20%的硫酸水溶液调节pH值)。

镀后真空热处理∶真空度4×10~°Pa,加热温度270℃,升温时间45min,保温时间50min,随炉冷却到80℃以下出炉,浸涂DJB-823固体润滑剂,而后固化。

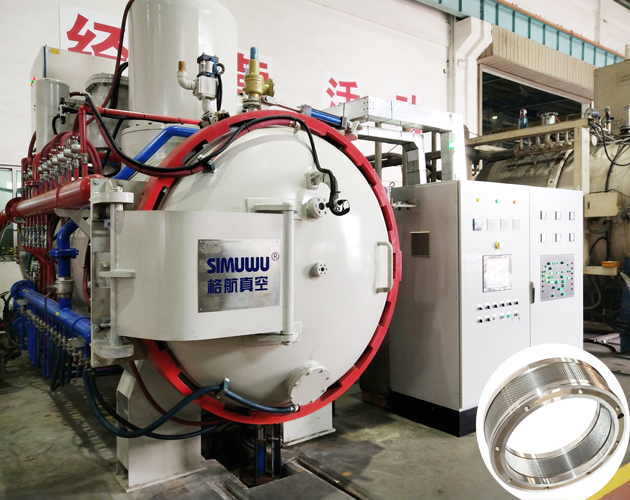

设备选择:SIMUWU公司生产的RVGQ系列真空热处理炉是进行精密零件真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)