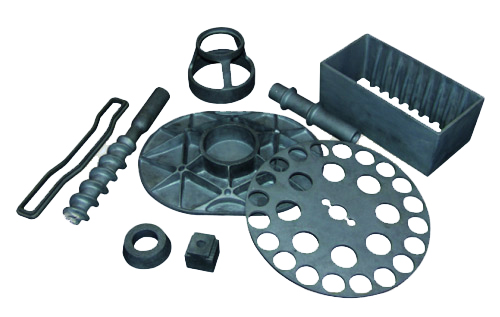

反应烧结碳化硅质量的影响因素

碳化硅陶瓷具有机械强度高、耐高温、抗氧化性强、热稳定性能好、热导率大、耐磨损性能好、耐化学腐蚀性能好、硬度高、抗热震性能好等优良的特性。碳化硅是所有非氧化物陶瓷中抗氧化性能最好的一种。

反应烧结的基本原理是∶具有反应活性的液硅或硅合金,在毛细管力的作用下渗入含碳的多孔陶瓷素坯,并与其中的碳反应生成碳化硅,新生成的碳化硅原位结合素坯中原有的碳化硅颗粒,浸渗剂填充素坯中的剩余气孔,完成致密化的过程。

反应烧结制备碳化硅陶瓷的组织和力学性能要受一些因素的影响,如成形工艺、掺加SiC晶片、生坯制备工艺参数、氧化、素坯密度和真空热处理制度等。

1.成形工艺

使用原位凝固成形方法制得的素坯和用干压、注浆成形方法制得的素坯相比,素坯孔径更加均匀具有单峰性,孔洞的形状规则。另外,干压和注浆成形工艺制备的烧结体中存在大量的残余Si和C,而原位凝固成形工艺制备的碳化硅烧结体中不存在大块的残余Si 和C,抗弯强度大幅度得到提高。

2.生坯制备工艺参数

生坯制备的工艺参数包括生坯含碳量、成形压力和生坯石油焦加入量、原始碳化硅粒径、碳粉粒度等。

1)生坯含碳量。随着生坯中含碳量的增加,材料的强度和密度都呈现先升后降的变化趋势,碳粉加入量为20%时,陶瓷强度和密度最高。

2)成形压力。随着生坯成形压力的增加,陶瓷中碳化硅的含量增加。但当生坯成形压力过大时,陶瓷中将会出现残碳,严重时会造成生坯的不完全烧结。随着生坯成形压力的增加,材料的强度和密度都呈现先增后减的趋势,在压力达到140MPa时,二者都达到最大值。

3)生坯石油焦加入量。随着生坯石油焦加入量的增加,Si相数量减少,碳化硅含量增加,分离的碳化硅颗粒逐渐接近相连形成网络骨架,并且残碳有增加的趋势。另外还发现,随着石油焦加入量的增加,反应烧结SiC材料的强度和密度都呈现先增后减的趋势,其中在石油焦加入量为10%时达到最大值。

4)原始碳化硅粒径。原始碳化硅粒径也会影响材料的组织和性能。随着碳化硅原始粒径增大,材料的强度将会降低,密度有所升高。

5)碳粉粒度。随着碳粉粒度的逐渐增大,碳化硅陶瓷的强度和密度都呈降低的趋势。

氧化

在1300℃空气中的高温氧化会对反应烧结碳化硅陶瓷断裂强度产生影响。随着高温氧化时间的延长,反应烧结碳化硅陶瓷的室温断裂强度呈现先升后降的变化趋势,当氧化时间为22.5h时,碳化硅材料的室温断裂强度达到最高。

素坯密度

随着素坯密度的增加,反应烧结碳化硅陶瓷的弯曲模量都是先升后降的趋势。当素坯的密度为0.96g/cm时,反应烧结碳化硅的弯曲强度和模量都达到最大值,。

真空热处理温度

1600℃和1800℃的真空热处理过程均可使反应烧结碳化硅中的游离碳全部去除,1800℃热处理后材料的强度明显高于1600℃热处理后材料的强度。1800℃真空热处理过程中出现的碳化硅再结晶以及材料中气孔形状的变化是造成材料强化的主要原因。

设备选择:SIMUWU提供的RVS-S真空烧结炉是处理碳化硅反应烧结工艺的优秀产品。产品具有均温性好,温控精度高,烧结稳定,全自动化控制等特点。SIMUWU提供专业的工程师团队,能够解决生产过程中遇到的各种问题,降低生产中的试错成本,致力于给客户最方便快捷的体验。

(文章来源于网络,如不允许转载,请联系我司删除。)