薄片零件真空热处理怎么控制畸变?

薄片金属零件是一种对畸变要求很高的零件。以35CrMnSiA钢零件为例,它是一种淬透性较好的常用调质钢,被广泛用于各种薄片零件生产。处理此类真空高压气淬炉淬火时,所用高纯度高压(≥0.4MPa)氮气(99.995%以上)基本上满足淬火硬度要求。虽然利用真空高压气淬炉进行热处理能较好地解决工件畸变问题,但是高压氮气淬火冷却时,氮气的流动方式给薄片件的处理提出了新的要求。这时候,就需要根据真空气淬的特点改进薄片件的装炉方式以达到控制畸变的目的。

传统装炉方式:

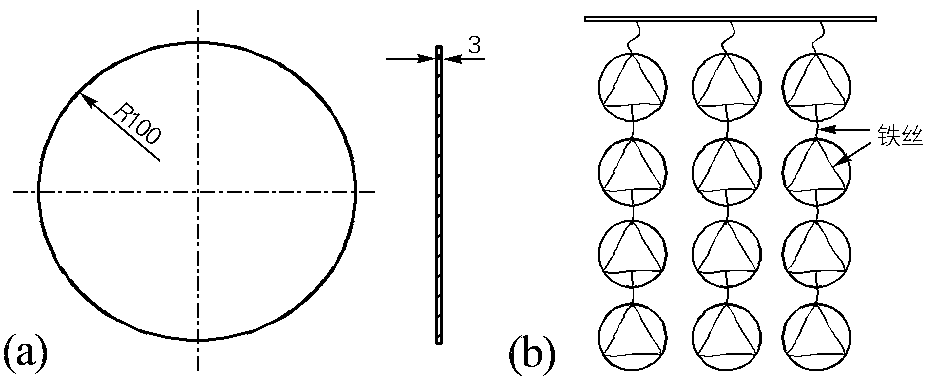

工件是φ100mm×3mm的薄片件(见图),硬度要求控制在45~48HRC,热处理后平面度要求在0.30mm以内。35CrMnSiA钢淬透性好,高纯高压氮气冷却速度能够满足其冷却要求。真空热处理工艺见下图,装炉方式是利用钢丝垂直吊装于料架之下。

根据以上工艺对薄片件进行热处理后,薄片件表面光亮清洁(金属色)、无氧化脱碳;淬火硬度在49 HRC以上,回火硬度基本控制在技术要求范围内。但是平面度超差较大,热处理良品率只有75%,没有达到预期效果。

畸变产生原因:

所有影响工件淬火畸变的因素,都通过对工件两个特性的作用而影响工件的淬火畸变。第一个特性是工件承受淬火冷却速度快慢的能力;第二个特性是工件在淬火冷却中获得的冷却速度的快慢。只有把工件获得的冷却速度的快慢程度完全控制在它所能承受的冷却速度的快慢能力之内,才能获得工件要求的淬火硬度、淬硬层深度、不淬裂,以及淬火畸变不超差的淬火结果。

装炉方式的影响:

工件淬火冷却中,装挂方式对冷却速度有较大影响,如果采用的装挂工具不当,或者工件的间距过小,平均冷却速度降低,就可能引起部分工件超差的淬火畸变。实际生产中,薄片工件淬火后出炉时有个别工件从铁丝脱落掉在料筐上,且工件整体比较零乱,这说明薄片工件淬火冷却时受到不同方向的高压氮气的冲击而进行无规律的摆动,摆动的工件使得高压氮气在工件之间流动的方向和压力不具规律性,这种无规律性使得淬火介质流动不均匀,造成薄片件的冷却不均匀引起畸变超差。可见,薄片件的畸变受到热应力、组织应力和外在冲击力的综合

作用。所以,合理控制装炉方式、减少冲击力、适当减低过冷度是控制该薄片件畸变的关键。

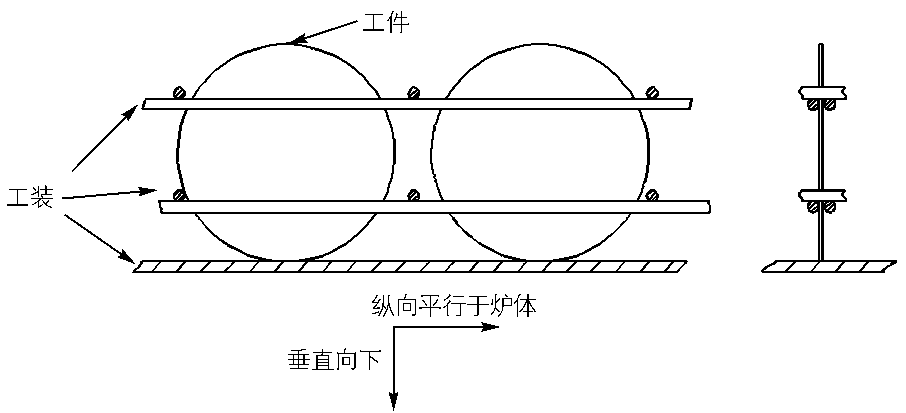

针对薄片件,纵向平行、向下垂直的均匀固定的装炉方法减小了高压氮气对工件的外在冲击力,同时结合调整淬火温度,以适当降低过冷度,能有效控制工件淬火畸变。具体装炉方法如下所示:

利用改进后的工艺、装炉方式对同批30个薄片件进行真空热处理,经检测热处理后工件的硬度在45~47HRC,平面度基本控制在0.03~0.25mm之间,热处理良品率达到99.7%。调整后的工艺很好地解决了薄片件畸变问题,各项技术指标满足要求,可进行大批量生产。

设备选择:SIMUWU公司生产的VOGQ系列真空热处理炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)