20CrMo钢液压缸渗碳淬火硬度不足问题

1.本文介绍了20CrMo钢表面碳浓度对其热处理工艺性能的影响,须严格控制渗碳过程中的碳浓度,保证在整个渗碳过程中炉内气氛的碳含量在设定范围,确保经过渗碳工艺处理后工件的表面碳浓度达到要求;同时适 当优化淬火工艺,最终确保工件得到较好的淬火硬度,从而获得了良好的耐磨性。

20CrMo属于低合金碳素结构钢,广泛应用于 各型工件的生产应用,如齿轮、轴、高强度紧固件 等。在某公司的生产应用中,将此材质用于工程机 械上液压破碎器的液压缸,要求经过渗碳热处理后 具有高硬度、高耐磨性能特性,同时要求良好的塑 性和韧性,即具有良好的综合力学性能 。在液压缸初期生产过程中,通过正常工艺流 程后,发现工件的表面硬度整体偏低,即使在不同 的工艺条件控制下,仍旧没有解决工件表面硬度偏 低的问题,对此,我们对工件进行了有针对性的研究。

2.液压缸的热处理工艺、技术要求及问题

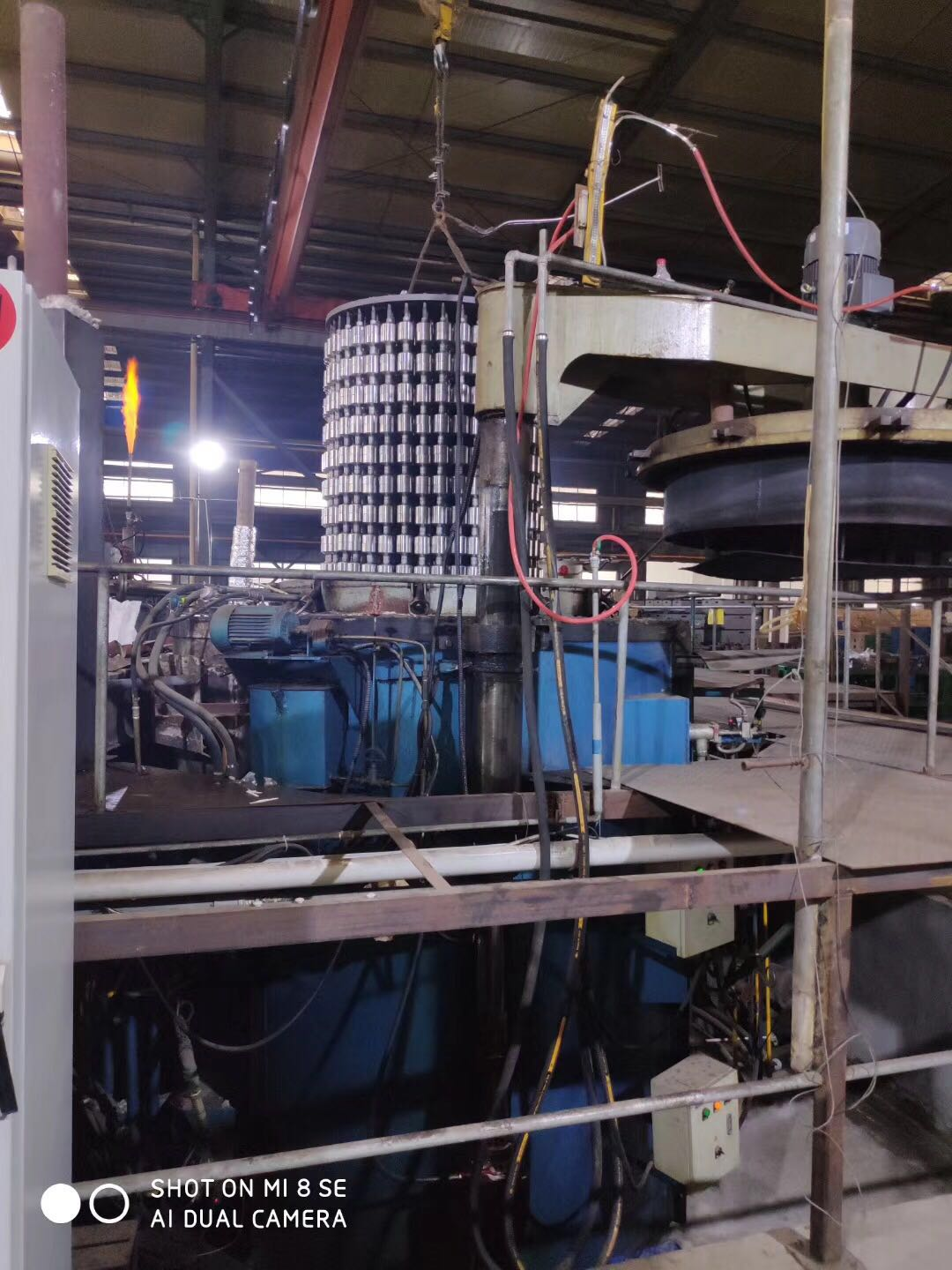

该型液压缸体积较大,产品单重在365kg左 右,有效厚度为150~200mm,工件实物如图1所示。

经过热处理渗碳淬火后,要求工件的渗碳层深为1.0~1.4mm,工件的整体硬度控制在58~62HRC。

在实际生产中,采用多种工艺方法进行处理,结果显示表面硬度<50HRC,均不合格,且通过调整渗碳温度和提高淬火温度都无法达到技术要求。

3. 液压缸表面硬度偏低原因分析

(1)渗碳温度

渗碳温度是渗碳过程中重要的工艺参数,也是影响奥氏体溶碳能力的因素。随着温度升高,碳在奥氏体中的溶解度增大,根据铁-碳相图可知,850℃时碳在奥氏体中的饱和溶解度为1.0%,930℃时为1.25%,渗碳温度的准确性,直接影响到工件的淬火质量。

经过对设备的9点温度检测,温度不存在偏差,炉温正常,未发现明显的温度差异,因此排除温度对工件表面硬度的影响。

(2)碳浓度的影响

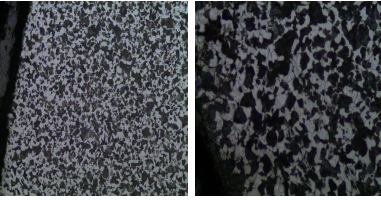

在工艺执行过程中,每个工艺编号条件下,都采用了随炉试块 (25mm×25mm),对试块硬度的检测结果要好于工件本体硬度,按照工艺3执行的渗碳试块,工件端面及纵向的硬度检测。按照金相分析方法,对试块的渗层进行观察,以确定渗层中碳浓度是否达到规定的要求,检测工件的有效硬化层深度及表面层金相组织如图2所示。

通过对图2试块渗层金相组织的观察,表层基本上为针状马氏体+残留奥体体,未见明显的碳化物组成存在,同时通过有效硬化层深度检测,试块在渗碳处理后出现了明显的“抬头”现象,说明在渗层存在较为明显的氧化气氛,导致表面硬度出现偏低,而阶梯硬度则出现上升现象。

为更好地观察工件试块渗层的组织,对试块进行退火,通过SIMUWU型号RVA-0812井式退火炉进行退火工艺处理,退火工艺为:860℃×30min,随炉冷却到 500℃,取出空冷。制取金相试样,观察20CrMo钢 渗碳件的平衡态金相组织,如图3所示。

通过对图3平衡态金相组织的观察,其组织形貌与正常低碳钢渗层缓冷后组织存在较大差异,无法明显有效地区分开渗层组织中的过共析层、共析层及过渡层。低碳钢渗碳缓冷后的组织结构应为:表层为珠光体+网状渗碳体,往里为共析组织,亚共析组织过渡区,直至原始组织。

4.工艺方法和条件的改进

碳原子由表面向心部的扩散是渗碳得以进行并获得一定深度渗层所必需的。扩散的驱动力是表面与心部间的碳浓度梯度。要想达到较好的渗碳效果,既要求活性碳原子及时得到吸收,保证炉内气氛的均匀循环,同时还要求提供的碳原子(分解速 度)与吸收速度相配合,不能形成积碳,也不能供给不足。

通过对原有工艺环节及试块的分析,认为实际工件的硬度偏低现象,主要原因是炉体内气氛不足造成渗层表面碳浓度偏低,无法实现有效地渗碳处理,得不到理想的渗层组织,也就无法达到足够的硬度。

对此,采取针对性的整改措施,对设备进行整体检修,重新更换碳势监控设备,炉体密封性验证,再次对炉内气氛进行定碳处理,确保炉内气氛均匀准确。

5.结束语

1)低合金碳素结构钢在渗碳淬火后缓冷的固体相变组织,可以用于确定最终的渗碳层中碳含量,以便确定炉体气氛是否达到设定要求。

2)通过提高碳势,虽然在一定程度上可以起到增强渗碳效果的目的,但由于碳在奥氏体中的饱和溶解度能力有限,故需要根据实际情况灵活设定碳势,以避免可能出现的积碳现象。

3)渗碳处理设备的精密程度,将直接影响到最终的热处理效果。

(文章来源于网络,如不允许转载,请联系我司删除。)