高强度钢制航空类零件的真空热处理

在航空领域尤其是飞机制造中,需要用到大量的超高强度钢制结构。由于航空对于安全性和寿命的要求,这类零件往往有着极高的工艺要求,需要配合先进的热处理技术,才能够达到其所需的工艺要求。其中真空热处理是运用最广泛,效果最好,也是最具性价比的热处理方式。

超高强度航空结构钢制件采用真空淬火,可以完全避免了在甲醇裂化气氛炉中加热时“氢脆”的危害和普通电炉中加热时的氧化脱碳现象。与现行工艺比较,可省去长时间低温回火除氢工序,还可节省部分磨削、校正、喷砂工时,经济效益显著。工艺重现性好,产品质量稳定。

机械性能上,通过对普通空气电炉淬火和真空炉淬火后力学性能进行对比。在塑性指标相当的情况下,真空炉淬火的拉伸强度和屈服强度都有所提高,而冲击韧性提高更为明显,充分显示了真空淬火的优越性。

以平尾大轴零件为例,这是飞机水平安定面转动轴。作为关键受力部件,主要承受着由平尾传递过来的弯曲和扭转应力,以及拉、压等交变循环载荷的作用。又由于它距离发动机较近,有一定的温度和燃气作用,故要求制作平尾大轴的材料不仅应具有高的强度和刚性,还应具有抗应力腐蚀等良好的综合性能。这些苛刻的使用条件决定了其必须拥有优良的机械性能和制造精度。通过真空淬火、冰冷处理和回火等工艺过程,产品的力学性能和轴上指定位置的硬度,全面达到技术条件要求。表面光亮,无脱碳、无增碳、增氮及晶界氧化现象。基本不变形,无需校正,大大减少加工余量。

工艺流程:

(1)清洗除油

采用了水基清洗剂作为真空淬火前后的除油洗涤剂,并配制专用清洗槽。工件装夹后用吊车吊入槽内泡洗,必要时通入压缩空气搅拌。槽温40~60℃,时间5~10min。亦可在常温下手工擦洗,事后即可烘干装炉。

(2)装挂

真空炉加热主要靠辐射,工件间必须保持一定的间隙、避免遮蔽;又由于整个操作过程是在封闭的环境中靠机械自动操作完成的,故要求装挂工件时必须保持平衡可靠。最好采用专用淬火夹具,以自由状态悬挂在真空炉自动吊具上。

(3)真空淬火

待真空炉加热室达到真空工作压强时装入工件,在保持工作真空度的前提下,按工艺曲线要求预热、加热和保温。保温时间为加热滞后时间+按工件截面尺寸规定的“最短淬火保温时间”进行计算。保温结束前,应提前20min左右对油槽抽真空至6.7Pa以下,并加温至40~60℃,搅拌,充分脱气。工件淬入油中后,充人氮气,控制油面压强在4×10*~8×10*Pa范围内。待工件冷透后(~20min),放入大气,取出清洗除油。

(4)冰冷处理

淬火冷至室温后,应在1h内及时进行冷处理。先在冷处理罐内铺上200~300mm厚的固体 CO2,倒入适量酒精,然后放入工件,再补充固体CO2和酒精,直至浸没。加盖,在 – 65℃以下保持1h,事后取出在空气中自然回温。冷处理罐中残留的冷冻液,可加盖保温备用,下炉次仅加入少量的固体CO2和酒精,即可达到 – 65℃以下的要求。

(5)回火

工件温度回升至室温后,应在4h内装炉回火。回火采用真空回火炉在保护气氛中进行回火。出炉后悬挂,用鼓风机吹冷。

(6)校正,变形量很小,不需要矫正。

(7)检验

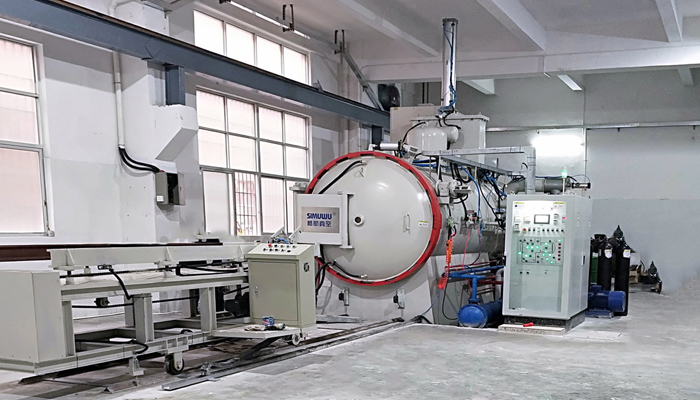

设备选择:SIMUWU公司生产的VOGQ系列真空热处理炉是进行航空高强度零件真空热处理工艺的优质产品。良好的温控精度和温控均匀性,出色的真空系统确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)