EGR冷却器的真空钎焊工艺

随着环保意识的日益增强,对柴油机排放指标的限制也越来越严格。废气再循环(EGR)是当前优先选用技术,对改善排放,降低污染,减少内燃机NOx排放有显著成效。其原理为将发动机排出的定量废气冷却后,回送入混流器与新鲜空气混合后进入气缸,从而可以降低发动机的燃烧温度,同时可降低氧的相对浓度,使得NOx的排放更小。

目前,EGR系统在汽车发动机上的应用已经相当普遍,除了能有效降低 NOx的排放量以外,EGR系统还能有效降低燃油消耗。在轿车汽油机运行的工况中,通过匹配良好的EGR系统,使高负荷状态下发动机节气门扩大,可以有效减少发动机功率损失。EGR系统可以减少三效催化器贵金属的消耗,能降低汽油车排放达标的成本。此外,采用稀薄燃烧的发动机仅在使用 EGR系统的情况下尾气排放才能达标。近年来,EGR系统被越来越多地应用在柴油汽车上。

EGR的真空钎焊

由于EGR的工作介质为酸性浓缩物,工作温度一般在700℃左右,且工作压力较大,因此冷却器一般采用不锈钢制造。而镍基钎料具有极好的抗氧化和耐腐蚀性能,有良好的塑性及中等的强度,因此采用镍基钎料的真空钎焊是制造这种冷却器的首选工艺。

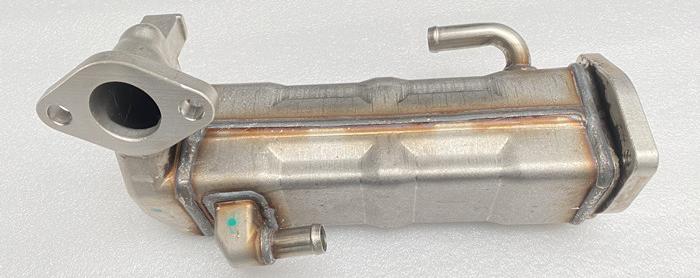

主体结构用不锈钢板制成,采用搭接钎缝。为了增加其表面粗糙度,钎焊面经碳化硅砂布打磨,在钎焊前进行了除油除尘清洗处理。

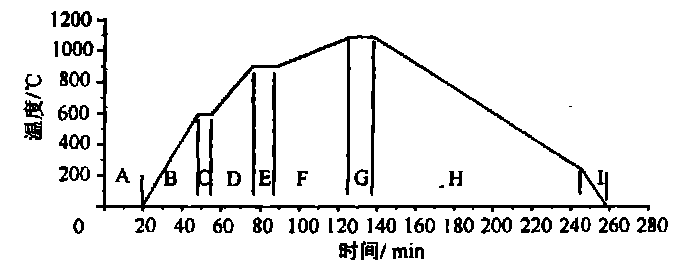

影响真空钎焊接头性能的工艺因素较多。其中有三个主要参数∶真空钎焊温度、保温时间和加热速率。根据钎料钎焊确定温度范围为1010~1200℃,保温时间一般为3~20min,加热速率为5~15℃/min,工艺曲线下图所示。

钎焊过程在RHVB真空炉中进行,真空度为1*10–2Pa。SIMUWU生产的RHVB真空钎焊炉采用PLC控制,输入参数后可以做到全自动,无需人员在旁边操作。并且炉温均匀性好,工艺重复可靠,是进行不锈钢真空钎焊的优秀产品。部件经过真空钎焊后表面光滑,接头外观良好。为了保证钎焊效率,可以采用较高的出炉温度,但有时会在不锈钢表面产生少量氧化,不过不影响整体性能。

经过良好焊接的成品,表面光滑,内部无渗漏。钎缝连接紧密,坚固,能够承受运行时产生的压力。在真空钎焊后应抽取试样测试,保证产品合格。

众所周知,真空钎焊中所选取的真空钎焊炉是保证钎焊质量至关重要的因素。SIMUWU公司生产的RHVB真空高温钎焊炉具有温控精度良好,真空度表现优异,加热均匀性高等优点,是处理高温钎焊工艺的绝佳产品。在选取合适的工艺参数的前提下,能够实现高质量的真空钎焊。

(文章来源于网络,如不允许转载,请联系我司删除。)