真空烧结陶瓷用做汽车零件

高温结构陶瓷,用于各类装置、设备和结构中,能在高温条件下承受各种静态或动态的机械负荷。具有高熔点,高温强度高、高温蠕变小、耐热震性好、抗腐蚀、抗氧化和结构稳定性等优点。高温结构陶瓷包括高温氧化物和高温非氧化物(或称难熔化合物)两大类。金属作为结构材料,由于易受腐蚀,在高温时又不耐氧化,因此不适合在高温时使用。而高温结构陶瓷材料的出现,弥补了金属材料的弱点,得到了广泛运用。

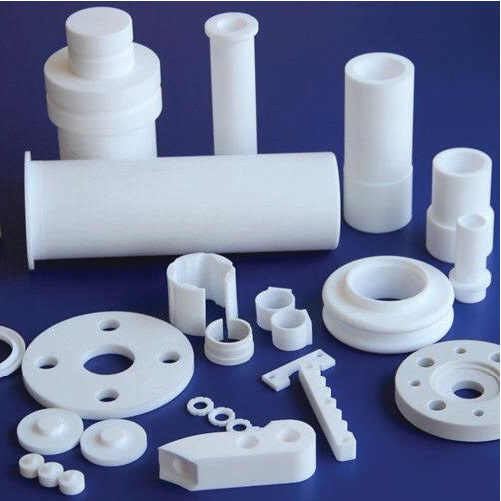

由于高温结构陶瓷材料具有优良的耐热性、耐磨性及重量轻等优点,用陶瓷材料替代金属来制备热机部件受到了世界各国的高度重视。陶瓷件已经开始广泛地运用于航空,运输,机器加工等领域。用于发动机的陶瓷件,可以做到减摩擦、抗磨损、低惯量以及节油等效果。随着陶瓷件优势的不断凸显,其运用也变得越来越广泛。下面以发动机关键部件气门为例,介绍高温陶瓷在发动机中的应用,并给出其制备的方法。

陶瓷气门的优点:

进、排气门是发动机的重要部件之一,采用高温结构陶瓷材料做气门可以避免高热负荷下的气门烧损问题,另外,气门是发动机配气机构中的主要运动件,其质量的大小对于配气机构的惯性载荷及弹性振动特性影响很大。采用密度小的陶瓷材料做气门可使配气机构正常工作的转速上限提高。也可以不提高转速而采用加速度更大的凸轮型线,使气门口的量通路面积增大,从而提高发动机的充气系数和功率。还可以不变转速和凸轮型线而改用较弱的气门弹簧,使作用于配气机构中的惯性力和弹簧力载荷降低,以减少配气机构的机械损失和降低磨损速率。总之,陶瓷气门是潜在使用价值较高的发动机陶瓷件之一。

陶瓷气门的无压烧结:

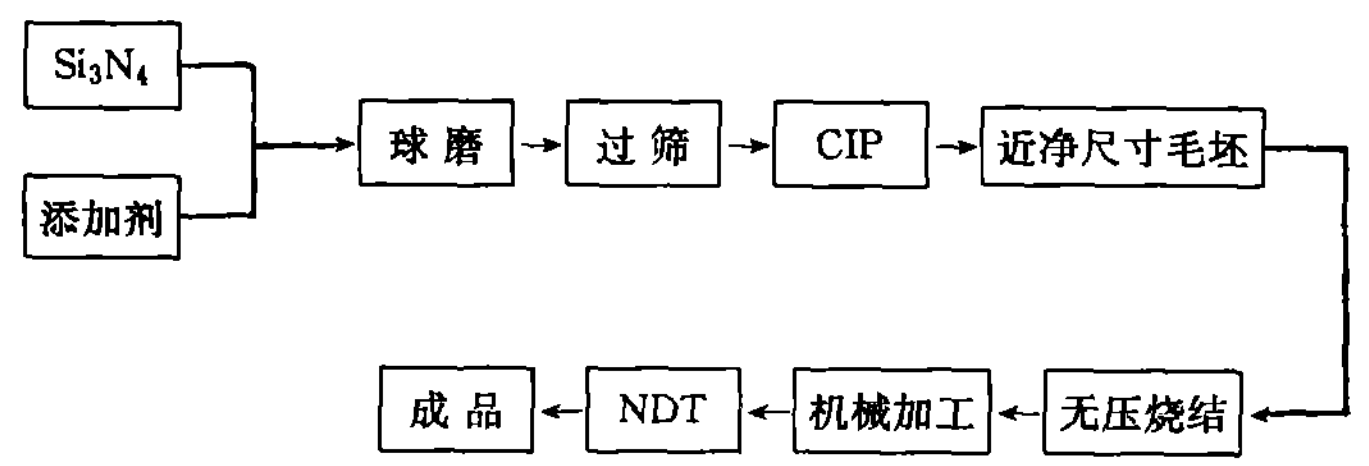

陶瓷气门是一个上段细长,下端为大直径锥形的复杂形状的部件。陶瓷气门恶劣的工作环境,要求陶瓷气门须具有高的耐热性、耐高温气体腐蚀以及耐磨性能。因此,获得高性能的陶瓷气门部件,其制备工艺要求相当严格。因此采用SIMUWU的真空烧结炉对其进行无压烧结,具体工艺流程如下:

采用无压烧结工艺制备的陶瓷气门具有下列优点∶

(1)由于采用直接冷等静压一次成型出近净尺寸的氮化硅陶瓷气门,大大提高了工作效率,减少了原料损耗。

(2)避免了陶瓷气门素坯加工工序,从而提高了成品率。

(3)降低了烧结后毛坯的加工余量。

(4)无压烧结工艺成本低,易于操作。

综上所述,该工艺路线具有成本低,效率高、易于大批量化生产的优点。经检验合格的陶瓷气门装上柴油机后,运转性能好,寿命长,且经济实惠,提高了柴油机产品的整体质量。

烧结设备选择:高质量的陶瓷必须要用高质量的设备才能制造。SIMUWU公司生产的RVS系列真空烧结炉是适用于包括碳化硼,碳化硅陶瓷在内的高温结构陶瓷的真空烧结炉。具有温度均匀性好,真空度高,自动化控制等优点,是进行碳化硼陶瓷加工的理想产品。

(文章来源于网络,如不允许转载,请联系我司删除。)