20CrMo齿轮真空热处理工艺

齿轮是机械设备中关键的零部件,它广泛的用于汽车、飞机、坦克、轮船等工业领域。它具有传动准确、结构紧凑、使用寿命长等优点。由于齿轮的工作条件复杂,所以要求齿轮既要具有优良的耐磨性又要具备高的抗接触疲劳和抗弯曲疲劳性能。

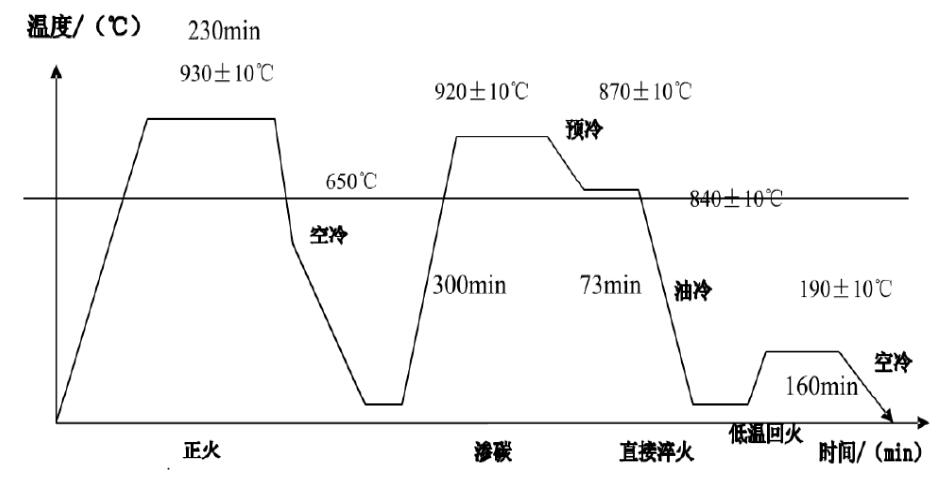

齿轮一般都要承受交变载荷甚至冲击载荷,接触应力大,齿面易磨损。因此,对齿轮的要求是表面硬且耐磨,心部强而韧,具有高的抗疲劳强度,表面不崩裂,不压陷,不点蚀,为了满足这些性能的要求,常常采用正火、真空渗碳、真空淬火加低温回火的真空热处理工艺。

正火是一次预备热处理,主要目的是为了提高钢的硬度,便于钢坯的切削加工。真空渗碳的目的是提高工件表面材料的含碳量,以便在后续真空淬火工序中得到高的表面硬度,同时保持芯部韧性,真空淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的真空回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,真空回火目的是减低或消除真空淬火钢件中的内应力,或降低其硬度和强度,以提高其延性或韧性,提高零件尺寸的稳定性。

通过齿轮的真空热处理的分析,更加明确在执行真空热处理工艺过程中所需要注意的问题。能够正确确定加热温度、时间,保温时间,冷却方式,其目的就是通过正确的真空热处理工艺,使金属材料的潜在能力得到充分的发挥。

1齿轮的服役条件、失效形式及性能要求

1.1 服役条件、失效形式

齿轮工作时,全部扭矩作用在啮合的轮齿的齿根上,使其承受很大的弯曲应力和交变应力,而且是周期性地作用于每一个轮齿上,使其承受复交变应力的作用。齿轮在啮合传递扭矩的过程中转速变化范围广,齿轮表面承受较大的接触应力,并在高速下承受强烈的摩擦力。齿轮有时在过载和强烈冲击条件下工作,使齿轮出现多种不同的失效形式如下:

(1)接触疲劳:在齿面上出现浅层麻点和深层剥落。主要发生在高速长时间运行之后。

(2)弯曲疲劳:局部或整个牙断裂。主要出现在过载、冲击的使用条件下。

(3)磨损:齿面相互滑动造成的擦伤和磨损。主要发生在载荷过大、转速较低的情况下。此外,变速箱齿轮端部会发生撞击磨损。

1.2性能要求

表面要求耐磨,心齿硬度为58-63HRC;齿根硬度为33-45HRC;其余力学性能要求为:抗拉强度σb≥1000MPa;屈服强度σs≥490 MPa 伸长率 δ5 (%):≥11 ;断面收缩率 ψ (%):≥45 ;冲击功 Akv (J):≥55 ;冲击韧性值 αkv (J/cm2):≥69(7)

2 20CrMo的工艺流程

2.1下料–毛坯锻造–正火–加工齿形–真空渗碳–预冷淬火–低温回火–喷丸–磨齿

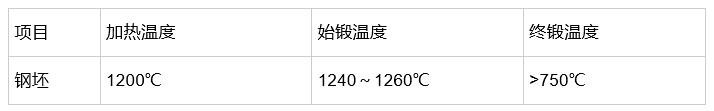

20CrMo钢的热加工锻造工艺规范图:

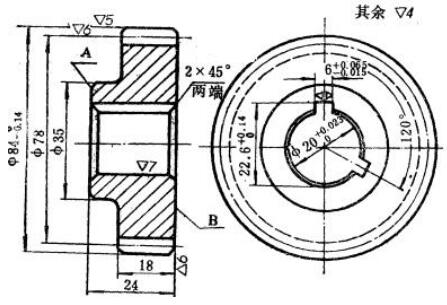

经锻造将获得最大外径约是88mm,高26mm的齿坯,采用缓冷。下图是20CrMo齿轮零件图。

2.2 20CrMo的真空热处理工艺设计

20CrMo的真空渗碳处理:

常用的渗碳方法有:固体渗碳、液体渗碳、气体渗碳。气体渗碳最为常用其所用渗剂的原始状态可以是气体,也可以是液体如煤油。但在化学热处理炉内均为气态。对所用渗剂要求能易于分解为活性原子,经济,易于控制,无污染,渗层具有较好性能。由于含碳量低,塑性和韧性较高,硬度和耐磨性差,所以使用气体表面渗碳热处理,在表面层可获得板条状的马氏体体组织,即高硬度达到58HRC以上,但心部仍然是较高塑性和韧性,硬度为33-45HRC,屈服强度σs:≥490 MPa 伸长率 δ5 (%):≥11。

2.3 真空淬火处理

面获得高硬度、强度、耐磨性和抗接触疲劳性能,心部仍高强韧性。要求真空淬火后心齿硬度为58-63HRC;齿根硬度为33-45HRC;其余力学性能要求为:抗拉强度σb≥1000MPa;屈服强度σs:≥490 MPa 伸长率 δ5 (%):≥11 。

热处理总工艺曲线图:

真空炉选择:SIMUWU公司生产的RVGQ系列真空热处理炉是进行20CrMo齿轮真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)