齿轮真空渗碳淬火工艺改进

摩托车起动机的转轴是传递动力的重要部件。其带齿端部在工作过程中易发生磨损和崩齿。转轴用20CrMo钢制造,端部齿轮模数为0.6,齿数为11,节圆直径为6mm。齿轮部位要求渗碳层深0.2~ 0. 3mm,淬火后表面硬度为80~87HRA。装机后起动机启动寿命应在1万次以上。

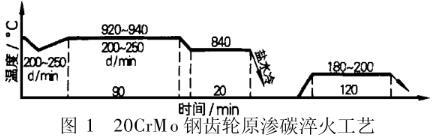

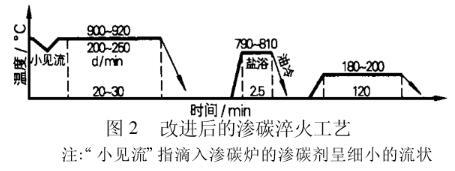

齿轮渗碳、淬火在SIMUWU真空渗碳炉中进行。原渗碳工艺如图1所示,装机启动仅10余次,齿轮的11个齿便全部崩落。金相检测表明,齿轮渗碳层深度不均,齿根部渗碳层深为0.22mm左右,齿顶部位渗碳层深为0. 35mm左右,节圆附近为0.28~0.32mm,超出了技术要求,说明渗碳时间过长。渗碳层表层组织无网状碳化物存在,但马氏体针十分粗大,表明经长时间高温渗碳后奥氏体晶粒已显著长大﹐从而造成淬火后材料力学性能,特别是韧性明显降低。故新工艺主要是以精确控制渗碳时间来保证渗层的厚度,采用二次淬火工艺来细化晶粒,提高韧性(见图2)。

工艺要点为:

( 1)烘炉为确保每炉工件渗碳前真空渗碳炉内状态基本一致,凡停炉达两天的均要将渗碳工夹具装入真空渗碳炉中进行预渗碳,直到试样渗上碳为止。为判断试样是否渗上碳﹐可预先将一根细铁丝从试样孔中放入渗碳炉中,渗碳一定时间后取出水冷,铁丝如能被折断即为已渗上碳。

( 2)渗碳剂的配制 因渗层较薄,故不设扩散阶段,而改用控制煤油和酒精的比例来控制炉内的碳势。我们采用的比例为煤油:酒精= 3 1。

(3)真空渗碳温度 采用900~ 920℃以便降低渗碳速度,使渗层易于控制。

(4)渗碳时间 真空渗碳炉到温后经 10min左右排气待排气管的火苗颜色由红转为桔黄色时排气阶段结束。此时可放入试样,开始计算渗碳时间,一般为20~ 30min(每台真空渗碳炉应由试验确定)。工件真空渗碳后出炉,在保温桶中冷却。

经检测,用该种工艺真空渗碳淬火后的齿轮节圆及齿根部渗碳层厚度为0.2~ 0. 25mm,表面组织为细小的马氏体组织。经装机试验,顺利通过寿命万次试验,而齿轮表面磨损极小。

(文章来源于网络,如不允许转载,请联系我司删除。)