氧化铝陶瓷生产工艺流程简介

一.特点与技术指标

氧化铝陶瓷目前分为高纯型与普通型两种。高纯型氧化铝陶瓷系Al2O3含量在99.9%以上的陶瓷材料,由于其烧结温度高达1650-1990℃,透射波长为1~6μm,一般制成熔融玻璃以取代铂坩埚:利用其透光性及可耐碱金属腐蚀性用作钠灯管;在电子工业中可用作集成电路基板与高频绝缘材料。普通型氧化铝陶瓷系按Al2O3含量不同分为99瓷、95瓷、90瓷、85瓷等品种,有时Al2O3含量在80%或75%者也划为普通氧化铝陶瓷系列。

1.硬度大

经中科院上海硅酸盐研究所测定,其洛氏硬度为HRA80-90,硬度仅次于金刚石,远远超过耐磨钢和不锈钢的耐磨性能。

2.耐磨性能极好

经中南大学粉末冶金研究所测定,其耐磨性相当于锰钢的266倍,高铬铸铁的171. 5倍。根据我们十几年来的客户跟踪调查,在同等工况下,可至少延长设备使用寿命十倍以上。

3.重量轻

氧化铝陶瓷密度为3. 5g/cm3,仅为钢铁的-半,可大大减轻设备负荷。性能符合Q/0KVL001 -2003技术标准,耐磨陶瓷主要技术指标氧化铝含量≥95%、密度≥3.5g/cm3 、洛氏硬度≥80 HRA、抗压强度≥850 Mpa、断裂韧性K IC≥4. 8MPa●m1/2、抗弯强度≥290MPa 、导热系数20W/m.K、热膨胀系数: 7. 2X10- 6m/m. K。

其中99氧化铝瓷材料用于制作高温坩埚、耐火炉管及特殊耐磨材料,如陶瓷轴承、陶瓷密封件及水阀片等; 95氧化铝瓷主要用作耐腐蚀、耐磨部件; 85 瓷中由于常掺入部分滑石,提高了电性能与机械强度,可与钼、铌、钽等金属封接,有的用作电真空装置器件。其制作工艺如下:

二、粉体制备: .

将入厂的氧化铝粉按照不同的产品要求与不同成型工艺制备成粉体材料。粉体粒度在1 μm微米以下,若制造高纯氧化铝陶瓷制品除氧化铝纯度在99.99%外,还需超细粉碎且使其粒径分布均匀。采用挤压成型或注射成型时,粉料中需引入粘结剂与可塑剂,- -般为重量比在10- 30%的热塑性塑胶或树脂,机粘结剂应与氧化铝粉体在150- 200℃匀混合,以利于成型操作。采用热压工艺成型的粉体原料则不需加入粘结剂。若采用半自动或全自动干压成型,对粉体有特别的工艺要求,需要采用喷雾造粒法对粉体进行处理、使其呈现圆球状,以利于提高粉体流动性便于成型中自动充填模壁。此外,为减少粉料与模壁的摩擦,还需添加1~2%的润滑剂,如硬脂酸及粘结剂PVA。

欲干压成型时需对粉体喷雾造粒,其中引入聚乙烯醇作为粘结剂。近年来上海某研究所开发- -种水溶性石蜡用作Al2O.喷雾造粒的粘结剂,在加热情况下有很好的流动性。喷雾造粒后的粉体必须具备流动性好、密度松散,流动角摩擦温度小于30C。颗粒级配比理想等条件,以获得较大素坯密度。

三、成型方法:

氧化铝陶瓷制品成型方法有干压、注浆、挤压、冷等静压、注射、流延、热压与热等静压成型等多种方法。近几年来国内外又开发出压滤成型、直接凝固注模成型、凝胶注成型、离心注浆成型与固体自由成型等成型技术方法。不同的产品形状、尺寸、复杂造型与精度的产品需要不同的成型方法。摘其常用成型介绍:

1、干压成型:氧化铝陶瓷干压成型技术仅限于形状单纯且内壁厚度超过1mm,长度与直径之比不大于4: 1的物件。成型方法有单轴向或双向。压机有液压式、机械式两种,可呈半自动或全自动成型方式。压机最大压力为200Mpa.产量每分钟可达15~50件。由于液压式压机冲程压力均匀,故在粉料充填有差异时压制件高度不同。而机械式压机施加压力大小因粉体充填多少而变化,易导致烧结后尺寸收缩产生差异,影响产品质量。因此干压过程中粉体颗粒均匀分布对模具充填非常重要。充填量准确与否对制造的氧化铝;陶瓷零件尺寸精度控制影响很大。粉体颗粒以大于60μm、介于60~200之间可获最大自由流动效果,取得最好压力成型效果。

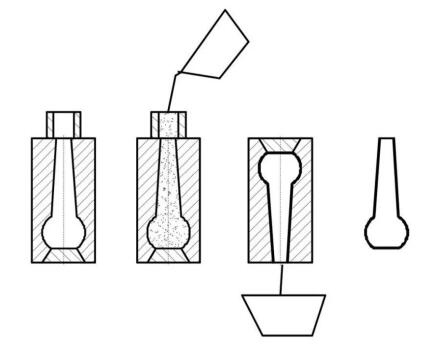

2、注浆成型法:注浆成型是氧化铝陶瓷使用最早的成型方法。由于采用石膏模、成本低且易于成型大尺寸、外形复杂的部件。注浆成型的关键是氧化铝浆料的制备。通常以水为熔剂介质,再加入解胶剂与粘结剂,充分研磨之后排气,然后倒注入石膏模内。由于石音模毛细管对水分的吸附,浆料遂固化在模内。空心注浆时,在模壁吸附浆料达要求厚度时,还需将多余浆料倒出。为减少坯体收缩量、应尽量使用高浓度浆料。

氧化铝陶瓷浆料中还需加入有机添加剂以使料浆颗粒表面形成双电层使料浆稳定悬浮不沉淀。此外还需加入乙烯醇、甲基纤维素、海葆酸胺等粘结剂及聚丙烯胺、阿拉伯树胶等分散剂,目的均在于使浆料适宜注浆成型操作。

四、烧结技术:

将颗粒状陶瓷坯体致密化并形成固体材料的技术方法叫烧结。烧结即将坯体内颗粒问空洞排除,将少量气体及杂质有机物排除,使颗粒之间相互生长结合,形成新的物质的方法。

烧结使用的加热装置最广泛使用电炉。除了常压烧结即无压烧结外,还有热压烧结及热等静压烧结等。连续热压烧结虽然提高产量,但设备和模具费用太高,此外由于属轴向受热,制品长度受到限制。目前一些高附加值氧化铝陶瓷产品或国防军工需用的特殊零部件、如陶瓷轴承、反射镜、核燃料及枪管等制品、场采用热等静压烧或者高真空无压烧结的方法。

此外,微波烧结法、电弧等离子烧结法、自蔓延烧结技术亦正在开发研究中。

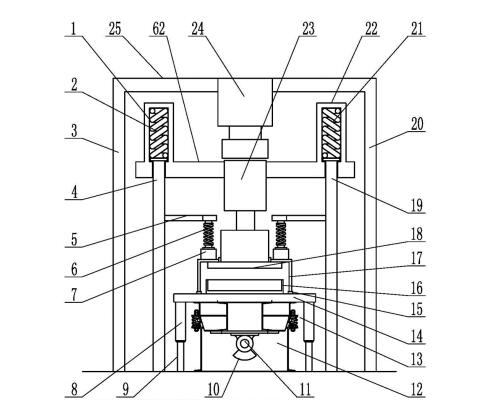

SIMUWU公司研发生产的高真空无压烧结设备可以达到高致密性的氧化铝陶瓷产品。设备操作简单,智能化运行温度。设备可定制不同规格尺寸的容量,个性化定制设备功能可满足客户生产需要。

| Alumina/zirconia Ceramic Vacuum Sintering Furnace | |||||||

| Models | Effective Working

Dimension (mm) |

Max Temp.

(℃) |

Ultimate

Pressure (Pa) (Empty) |

Pressure Rising Rate

(Pa/h) |

Temp.

Uniformity (℃) |

Gas Type | Loading

Capacity (kg) |

| RVS-335-D | 300x300x500 | 2000 | 6.7*10–4 | 0.67 | ±5 | N2/Ar | 100 |

| RVS-446-D | 400*400*600 | 2000 | 6.7*10–4 | 0.67 | ±5 | N2/Ar | 200 |

| RVS-557-D | 500*500*700 | 2000 | 6.7*10–4 | 0.67 | ±5 | N2/Ar | 300 |

| RVS-669-D | 600*600*900 | 2000 | 6.7*10–4 | 0.67 | ±5 | N2/Ar | 500 |

| RVS-7710-D | 700*700*1000 | 2000 | 6.7*10–4 | 0.67 | ±5 | N2/Ar | 700 |

| RVS-8812-D | 800*800*1200 | 2000 | 6.7*10–4 | 0.67 | ±5 | N2/Ar | 1000 |

| RVS-9915-D | 900*900*1500 | 2000 | 6.7*10–4 | 0.67 | ±5 | N2/Ar | 1200 |

| Remark: The working zone of equipment could be customized base on customer’s production. The data based on empty, cold furnace. | |||||||

五、精加工与封装工序:

有些氧化铝陶瓷材料在完成烧结后,尚需进行精加工。如可用作人工骨的制品要求表面有很高的光洁度、如镜面一一样,以增加润滑性。由于氧化铝陶瓷材料硬度较高,需用更硬的研磨抛光砖材料对其作精加工。如SiC、B4C或金刚钻等。通常采用由粗到细磨料逐级磨削,最终表面抛光。一般可采用<1μm 微米.的Al20o微粉或金刚钻膏进行研磨抛光。此外激光加工及超声波加工研磨及抛光的方法亦可采用。有些氧化铝陶瓷零件需与其它材料作封装处理。

氧化铝陶瓷强化工艺,为了增强氧化铝陶瓷,显著提高其力学强度,国外新推- -种氧化铝陶瓷强化工艺。该工艺新颖简单,所采取的技术手段是在氧化铝陶瓷表面,采用电子射线真空镀膜、溅射真空镀膜或化学气相蒸镀方法,镀上- -层硅化合物薄膜,在1200C ~1580C的加热处理,使氧化铝陶瓷钢化。经强化的氧化铝陶瓷的力学强度可在原基础上大幅度增长,获得具有超高强度的氧化铝陶瓷。

编辑人员:Lucky Hu; 版权所属:上海格航真空科技有限公司

关联产品:真空脱脂烧结炉 氧化铝氧化锆脱脂烧结炉 高温真空烧结炉

(文章来源于网络,如不允许转载,请联系我司删除。)